플라스틱 같은 유기물로 만든 유기태양전지를 보다 간단히 제작할 수 있는 새로운 공정이 개발됐다.

이광희 광주과학기술원(GIST) 교수팀은 6단계 이상 공정을 거쳐 만들던 유기태양전지를 4단계로 만드는 방법을 개발했다고 2일 밝혔다.

유기태양전지는 실리콘을 이용해 무겁고 부서지기 쉬운 무기물 기반의 기존 태양전지와 달리 가볍고 유연해 휴대하기 쉬운 장점이 있다. 값싼 비용으로 신문을 찍어내듯 연속적으로 생산할 수 있는 넓은 면적 인쇄 공정이 가능해 웨어러블 전자기기와 휴대용 전자기기의 차세대 저가형 에너지원으로 주목 받고 있다. 하지만 이를 만들기 위한 공정이 복잡해 상용화에 어려움을 겪고 있었다.

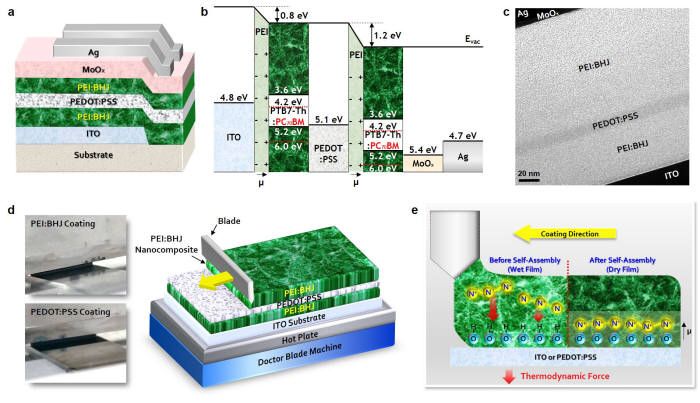

이 교수팀이 만든 유기태양전지는 한층짜리 전지를 이층으로 쌓아 올려 만든 `적층형 유기태양전지`다. 이는 단층짜리 유기태양전지 보다 다양한 태양광선을 받을 수 있다. 연구팀은 기존 적층형 유기태양전지 제작 공정을 절반으로 줄이는 단순한 인쇄 기술 개발로 상용화를 앞당기는 시도를 추진했다.

적층형 유기태양전지를 만들려면 전자를 수송하는 층을 만들고 이 위에 빛에 활성을 나타내는 층을 코팅하는 등 총 6단계 이상의 공정을 거쳐야 했다.

연구팀은 전지를 만드는 공정에 고분자 전해질인 폴리에틸렌이민(PEI)과 광활성 물질을 혼합한 나노혼합물을 적용한 `나노혼합물`을 적용했다. 이 나노혼합물은 알아서 아래층과 위층으로 나뉘는 특징(자발적 상 분리)이 있어 한 번만 인쇄해 주면 알아서 이층이 된다. 연구팀은 이 방법을 이용해 6단계 공정을 4단계로 줄였다.

성능적인 측면에서는 9.1%의 높은 광변환 효율(빛에너지를 전기에너지로 전환하는 효율)을 달성했다. 이는 유기태양전지 상용화 효율 기준치인 10%에 근접하는 것이다.

이번 연구는 단순한 인쇄 공정으로 적층형 유기태양전지를 개발해 상용화의 가장 큰 걸림돌인 인쇄 소자 효율을 크게 향상시켰다는 점에서 의미가 있다. 저가 인쇄 공정으로 유기태양전지 개발될 수 있는 가능성을 제시했다.

인쇄 공정 개발은 학교 실험실 규모의 연구실에서는 실행하기 힘든 연구다. 개발에 들어가는 물질 소비량이 기존 스핀 코팅을 이용한 유기태양전지 개발과 비교했을 때 그 양이 상당하고, 인쇄 공정 파라미터들도 확립 되지 않은 상태였기 때문이다. 이광희 교수는 “유기태양전지 상용화라는 목적으로 인쇄 공정 파라미터를 체계적으로 확립해 나가면서 인쇄형 적층 유기태양전지 제작 기술 개발도 이뤄질 수 있었다”며 “인쇄 공정을 통한 적층 소자 제작 기술과 새로운 자가조립 인쇄 기술 아이디어가 합쳐지면서 좋은 연구 결과가 창출될 수 있었다”고 말했다.

이 기술은 차세대 전자제품인 구부러지는 유기 전자기기(구부러지는 스마트폰과 OLED 면광원) 등에 폭 넓게 응용돼 인쇄전자 분야의 발전에도 크게 기여할 것으로 기대된다. 연구 결과는 재료과학 분야 국제학술지 `어드밴스드 펑셔널 머터리얼즈`(Advanced functional materials) 4월 30일자에 실렸다.

송혜영기자 hybrid@etnews.com