독일 자동차 제조업의 메카로 불리는 슈투트가르트. 메르세데스-벤츠와 포르쉐 등 세계적인 명차 본고장인 이곳에는 글로벌 완성차 제조사에 부품을 공급하는 보쉬 포이어바흐 공장이 자리 잡고 있다.

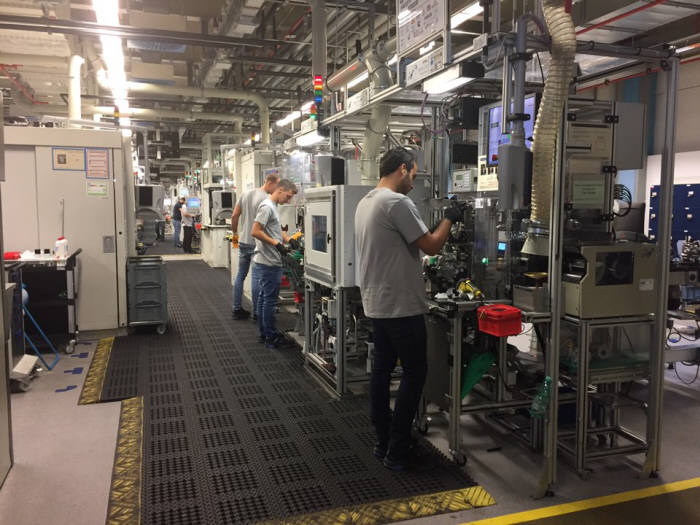

1909년 처음 세워진 이 공장은 지난 100여년 간 산업화를 거듭했다. 현재는 독일이 추진하는 제조업 성장 전략인 '인더스트리 4.0'을 대표하는 스마트 팩토리(공장)로 진화했다. 이 공장의 주요 생산품은 디젤 시스템으로, 이날 방문한 커먼레일 플랜트에는 43개 국적을 가진 3830명이 3교대로 근무하고 있다.

플랜트에 들어서니 작업자가 커다란 디스플레이 모니터를 살펴보고 있었다. 이곳의 핵심 장비인 '액티브 콕핏'이다. 기계와 시스템을 사물인터넷(IoT)으로 연결해 실시간으로 데이터를 수집하고 관리하는 장비다. 작업자는 액티브 콕핏을 통해 에너지 모니터링 시스템, 스마트 메인터넌스(유지보수) 지원 시스템에 접속, 공장 현황을 한눈에 확인할 수 있다.

사바루스 비요른 매니저는 “과거에는 공장 데이터 수집을 위해 직원이 12개의 보드에 작업 현황을 적는 방식으로 한 달 380시간을 소비했다”면서 “현재는 액티브 콕핏을 활용해 데이터 수집 시간을 월 34시간으로 단축했다”고 말했다.

데이터를 체계적으로 수집하게 되면서 에너지 사용량도 크게 줄었다. 액티브 콕핏 내 에너지 모니터링 시스템을 통해 건물이나 기계별 전기 사용량을 계산할 수 있게 된 것이다. 에너지 모니터링 시스템으로 세는 전기를 잡아 지난해에만 350MWh의 에너지를 절약했다.

한 현장 직원이 자신의 스마트폰을 꺼내 기계 앞에 부착된 QR 코드를 찍자 스마트 메인터넌스 프로그램이 실행됐다. 기계 유지보수를 위한 프로그램이다. 현장 직원은 스마트폰이나 태블릿 등을 통해 빠르게 유지보수 직원과 소통할 수 있다. 현장 직원이 문제를 발견하면 즉시 전용 애플리케이션으로 수리나 부품 조달을 요청한다.

비요른 매니저는 “공장 내 모든 기계의 유지보수를 스마트 기기로 처리함으로써 직원이 걸어 다니며 소비하는 시간을 절반으로 줄였다”며 “이를 통해 공장 전체 생산량이 2% 증가했고 고장으로 플랜트가 멈추는 다운타임을 5%까지 줄일 수 있었다”고 설명했다.

액티브 콕핏은 현재 독일 슈투트가르트를 비롯해 인도, 체코 등 글로벌 보쉬 공장 3곳에서 동시에 구동되고 있다. 3곳에서 수집된 데이터는 매일 아침 6시 자동 업데이트를 거치며, 생산성이 저하될 경우 스스로 원인을 분석해 낸다.

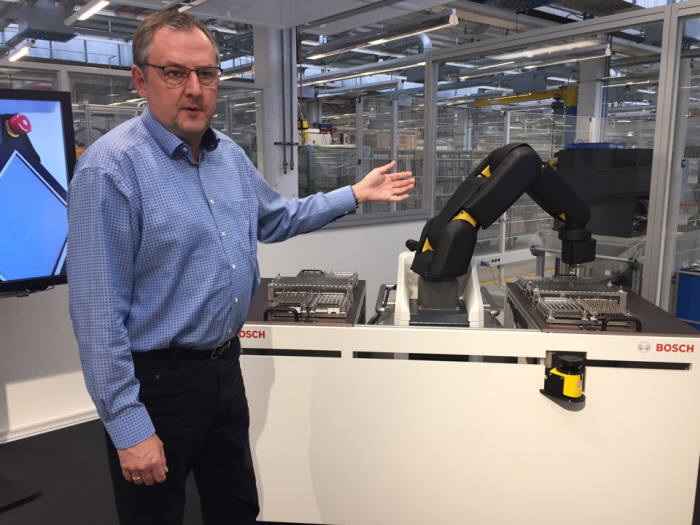

플랜트 한쪽에서는 사람과 인공지능(AI) 로봇이 함께 부품을 조립하고 있었다. '아파스'라 불리는 협업 로봇이다. 아파스에 사람이 다가가면 로봇이 스스로 작업 속도를 늦추고, 직접 손을 대면 안전을 위해 작업을 멈춘다. 무거운 부품은 아파스가 옮기고 사람은 조립만 하는 방식으로 협업이 진행된다.

폼렌 볼프강 아파스 담당 매니저는 “아파스는 향후 공정 형태의 변화를 가져올 혁신 로봇으로 활용 범위를 확대해 나갈 계획”이라며 “아파스 기술력을 활용해 장애인 재활을 돕는 프로젝트도 수행하고 있다”고 말했다.

슈투트가르트(독일)=

정치연 자동차 전문기자 chiyeon@etnews.com