관련 통계자료 다운로드 프론텍 스마트 공장 예상 효과훼미리푸드 스마트 공장 예상 효과

관련 통계자료 다운로드 프론텍 스마트 공장 예상 효과훼미리푸드 스마트 공장 예상 효과

정부가 그린뉴딜 일환으로 중소기업 일터 바꾸기에 나섰다. 오염물질 배출 비중이 큰 제조공장을 대상으로 제조공정을 친환경 구조로 바꾸는 사업이다. 기업으로선 제조공정을 효율화하는 한편 오염물질 배출을 최소화하는 일석이조 사업이다. 정부로서도 친환경 공정 전환에 따른 모범 사례를 만들어 확산을 기대할 수 있다. 올해 7월 사업을 추진해 10월 기업 11곳이 지원대상으로 선정됐다. 이 가운데 두 곳을 방문해 현황과 향후 계획을 짚어봤다.

“제조공정에서 나오는 찌꺼기와 소금, 냄새를 어떻게 처리할지 늘 고민했는데 스마트 생태 공장 프로젝트 도움을 받아 시설을 새롭게 할 수 있게 됐습니다.”

정철재 훼미리푸드 대표는 환경부와 한국환경공단이 추진 중인 스마트 생태공장 구축 사업에 대해 중소기업이 고민을 해결한 사업이라며 감사를 표시했다.

![[스마트 생태 공장]팍팍한 공장이 스마트 일터로 바뀐다](https://img.etnews.com/photonews/2012/1363101_20201208175057_715_0001.jpg)

훼미리푸드는 충청남도 계룡시에 위치한 김치 제조를 주업으로 하는 농업회사법인이다. 지난 2015년 창업해 빠르게 성장하며 지난해 매출 70억원을 달성했다. 하지만 사업이 성장하면서 고민도 커졌다. 제품 제조과정에서 배추·무 등 야채 찌꺼기가 대량 발생하고 폐기처리 과정에서 냄새가 나 주변 민원이 발생했다.

◇중기 사업장 개선…오염 줄이고 비용도 절감

정 대표는 지난 7월 환경부가 내놓은 '스마트 생태 공장 구축 지원 사업' 공고를 보고 지원해 3대 1에 달하는 경쟁을 뚫고 지원사업에 선정됐다. 훼미리푸드와 컨설팅 업체가 머리를 맞대고 준비한 사업구상안이 현실화된 것이다.

훼미리푸드가 추진하는 스마트 생태공장 구축 계획은 재료 재활용 시스템, 냄새 및 폐수 처리, 태양광 발전 시설, 생태 환경 조성 등 크게 네 가지다.

재활용 시스템은 염수 재활용과 폐기물 감축 등이 주요 목표다. 회사는 배추를 소금물로 절이는 과정에서 한달간 1200톤 폐수가 발생했다. 또 소금도 월간 22톤이 소요됐다. 회사는 환경부와 공단 도움을 받아 염수를 재활용하는 시스템을 갖출 계획이다. 폐수로 버려지는 절임 염수를 여과장치를 이용해 걸러서 소금을 재활용한다. 규조토 여과장치로 잔류유기물과 소금을 제거한다. 대장균도 95% 제거가 가능하다. 시간당 20톤 처리가 가능할 것으로 기대했다.

정 대표는 이를 통해 폐수 배출량은 40%가량 낮추고 비용도 연간 5300만원 절감이 가능하다고 말했다. 소금 사용량도 절반으로 낮출 수 있다.

염수 재활용과 함께 야채 찌꺼기 퇴비화와 사료화도 추진한다. 배추 등 야채를 퇴비나 사료로 활용하는 방식이다. 그간에는 모두 버려지던 것이다. 배추 등 야채를 건조해 이를 재활용하면 폐기물을 80% 감축할 수 있다. 폐기물 처리비용 감축은 물론 자원 재활용으로 비용에서도 연간 1억원 절감이 기대된다.

악취저감 효과도 있다. 매일 제조과정과 폐수 처리과정에서 악취로 인해 민원이 제기됐다. 미생물을 이용한 생물학적 방식을 악취를 저감하는 것이 목표다. 내년 8월이면 시스템이 가동될 전망이다.

태양광발전 시스템도 구축한다. 150평 규모로 설치해 전기 사용량 가운데 25%를 태양광으로 충당할 계획이다. 연간 1900만원 전기 비용 절감이 예상된다. 폐수처리시설이 들어설 창고 앞에는 생태정원을 만들어 직원 휴게공간으로 활용한다는 구상이다.

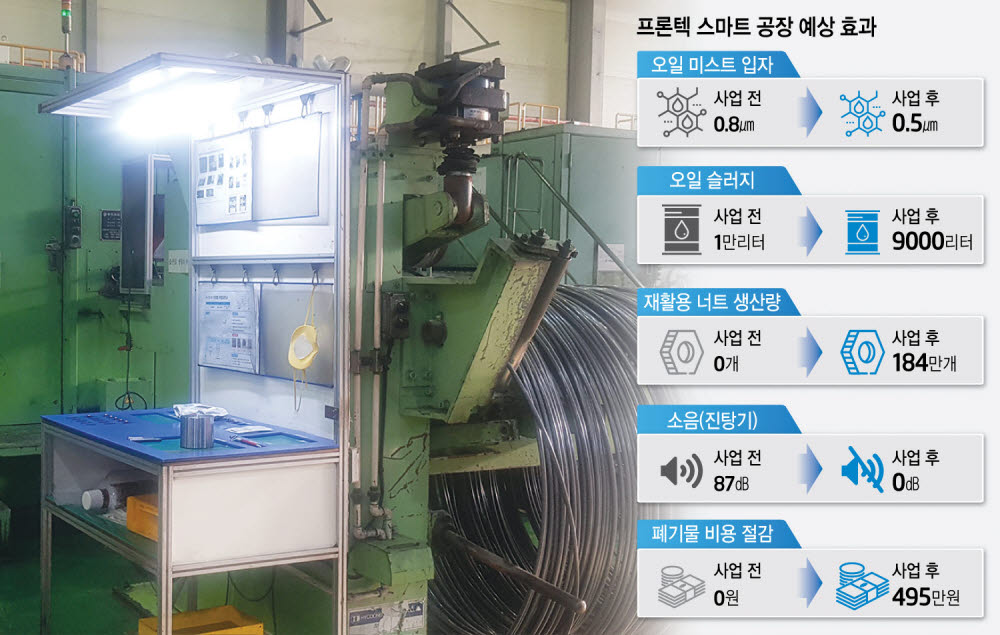

◇'오일 먼지' 잡고 일터 환경 바꿔

경기도 안산 시화산업단지에 위치한 프론텍도 스마트 생태공장 구축사업에 지원해 지난 10월 선정됐다. 프론텍은 자동차 조립 때 사용하는 너트와 자동차용 공구를 생산하는 업체다. 최근 코로나19로 자동차 기업이 어려움을 겪는 가운데도 공장을 친환경으로 바꾸는데 도전한다.

프론텍의 목표는 제조공정 내 사용하는 오일을 줄이고 일터 환경을 개선하는 것이다.

프로텍은 먼저 집진설비를 설치키로 했다. 공기 중 이슬 형태로 흐르는 기름과 먼지를 모아 처리하는 장치다. 고온에서 배출되는 대기오염물질을 강제 공기 순환해 냉각해 포집하는 장치다. 회사는 제품제조 공정에 다량의 윤활유로 오일을 사용한다. 제품이 녹슬지 않는 것은 물론 잘 분리하기 위해서다.

오일은 제품 주위에만 있지 않고 공기 중에 이슬 형태로 존재하거나 폐기물에 섞여 있다. 작업장 내에 오일이 많이 사용되는 만큼 집진설비는 먼지 형태로 공기 중에 떠다니는 입자가 많은 특성을 반영했다. 기존 장비 대비 효율이 98% 이상 높다. 작업공간 내에서 일하는 직원 근무 환경 개선도 기대된다. 공기 중과 찌꺼기 등에 섞인 기름은 여과를 통해 재활용한다.

환경오염으로 분류되는 소음도 감소한다. 제조공정에서 소음이 심한 제품 모서리를 잘라내는 진탕기 공정을 없앨 계획이다. 철조각이 나오지 않아 재료 절감에도 도움이 된다. 단조공정에 방음커버를 설치해 소음개선에도 나선다. 기존 87㏈을 67㏈로 낮출 수 있다.

제품 공정 개선으로 폐기물도 감축한다. 볼트 제조과정에서 나온 스크랩을 이용해 더 작은 너트를 만든다. 제조방식을 개선한 덕택이다.

민수홍 대표는 “환경 개선뿐 아니라 공정 개선으로 효율화에도 도움이 될 것”이라고 기대했다.

◇'환경' '효율' 두 마리 토끼 잡아

스마트 생태공장 지원사업에 선정된 기업은 환경과 함께 효율 개선에 따른 경쟁력 강화를 기대했다.

정 대표는 “염수와 물을 절감해 환경 개선뿐 아니라 주재료인 소금과 물을 덜 사용해 비용을 절감하고 공정도 효율화돼 경쟁력이 더욱 강화될 것”이라고 말했다. 정 대표는 “업계 대표 기업은 대부분 관련 설비를 갖추고 있다”며 “중소기업으로서 설비를 갖추면 해외 시장 개척에도 큰 힘이 될 것”이라고 말했다.

민 대표도 환경 개선뿐 아니라 공정 개선에 따른 경쟁력 강화도 강조했다. 그는 “소음과 환경을 개선해 근로자 일터가 좋아지고 제조공정 친환경화로 새로운 시장을 넘볼 수 있게 됐다”고 했다. 민 대표는 가격경쟁력을 앞세워 소형 너트 시장과 함께 신사업 진출도 가능할 것으로 내다봤다.

이경민기자 kmlee@etnews.com