국내 연구진이 실리콘 음극의 성능을 개선하고 대량 생산할 수 있는 기술을 개발했다. 가격이 저렴한 고용량 리튬이차전지 상용화에 기여할 전망이다.

광주과학기술원(GIST·총장 김기선)은 김형진 에너지융합대학원 교수와 정성호 기계공학부 교수팀이 차세대 리튬이차전지용 음극으로 주목받고 있는 실리콘 음극 성능을 개선하고 대량 생산할 수 있는 기술을 개발했다고 25일 밝혔다.

실리콘 음극은 현존하는 차세대 음극 가운데 상용화에 가장 근접해 있다. 단위 무게당 이론용량이 최대 4200mAh/g에 달해 기존 흑연 상용 음극 대비 10배가 넘는 초고용량 차세대 음극이다. 대용량 에너지 저장장치(ESS)와 전기자동차와 같은 높은 에너지와 출력 밀도를 요구하는 중대형 ESS에 활용할 수 있다.

하지만 실리콘의 비전도성 특성, 충·방전 과정에서 실리콘 부피팽창으로 인한 낮은 수명이 상용화의 걸림돌이 되고 있다. 생산단가를 낮추고 대량 생산기술 개발도 필요한 상황이다.

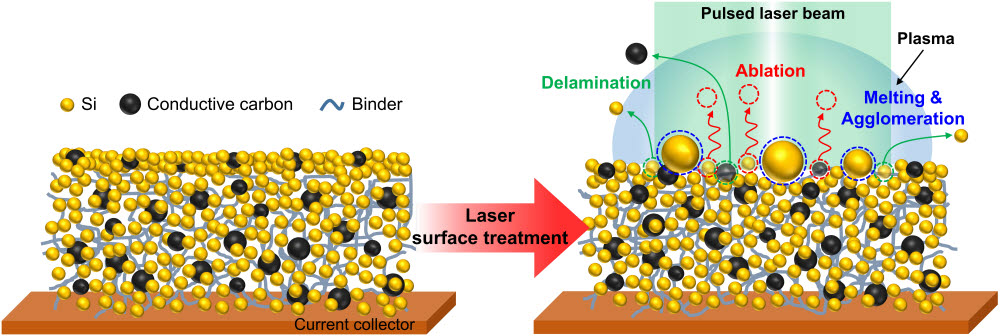

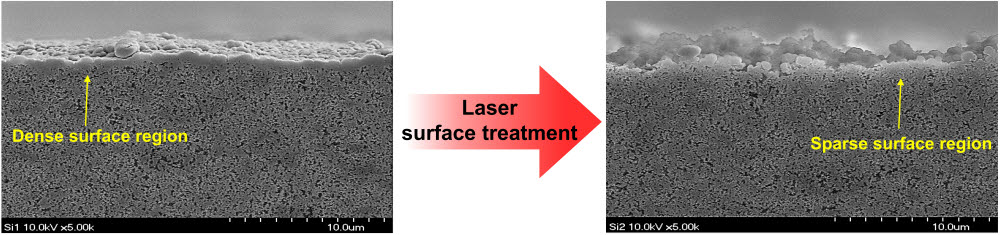

연구팀은 나노초 레이저 가공 기술을 활용해 실리콘 전극 표면을 구조화함으로써 충·방전 과정에서 발생하는 실리콘 표면에서기계적 응력 감소를 통해 지속적인 성능 내구성을 확보하는데 성공했다. 실리콘 전극 표면 처리에 적용한 나노초 레이저 기술은 집속되지 않은 넓은 레이저빔을 사용해 레이저 가공의 낮은 생산성 문제를 극복, 1㎠의 넓은 영역을 5초 이내로 가공할 수 있다. 수십 마이크로미터(μm) 크기 집속된 빔을 사용하는 기존 레이저 가공 기술 대비 약 60배 이상 전극 가공 속도가 증가해 대량 생산 가능성을 확인했다.

김형진 교수는 “지금까지 배터리 제조 공정에서는 전극 절단과 금속 간 접합 과정에 레이저가 사용됐다”며 “배터리 전극 제조와 레이저 가공기술 융합 연구로 단시간에 표면가공을 대량 생산에 적용, 리튬이차전지 성능을 향상시킬 수 있게 됐다”고 말했다.

김형진·정성호 교수가 주도하고 박준수 박사, 서석호 박사과정 학생이 참여한 이번 연구는 GIST 연구원(GRI), 한국에너지기술평가원의 지원으로 이뤄졌다. 연구결과는 에너지 및 연료 분야의 세계적인 학술지인 '저널 오브 파워소스(Journal of Power Sources)' 최신호 온라인에 게재되었다.

광주=김한식기자 hskim@etnews.com