종합재활용업체 알엠의 화성시 양감면 공장에 들어서자 일반 사람키를 훌쩍 넘는 1.9m 크기 압축패트뭉치 수백개가 눈에 들어왔다. 지역 곳곳에서 회수된 페트병이 무색과 혼합형으로 구분돼 한켠에 질서 정연하게 자리를 잡았다.

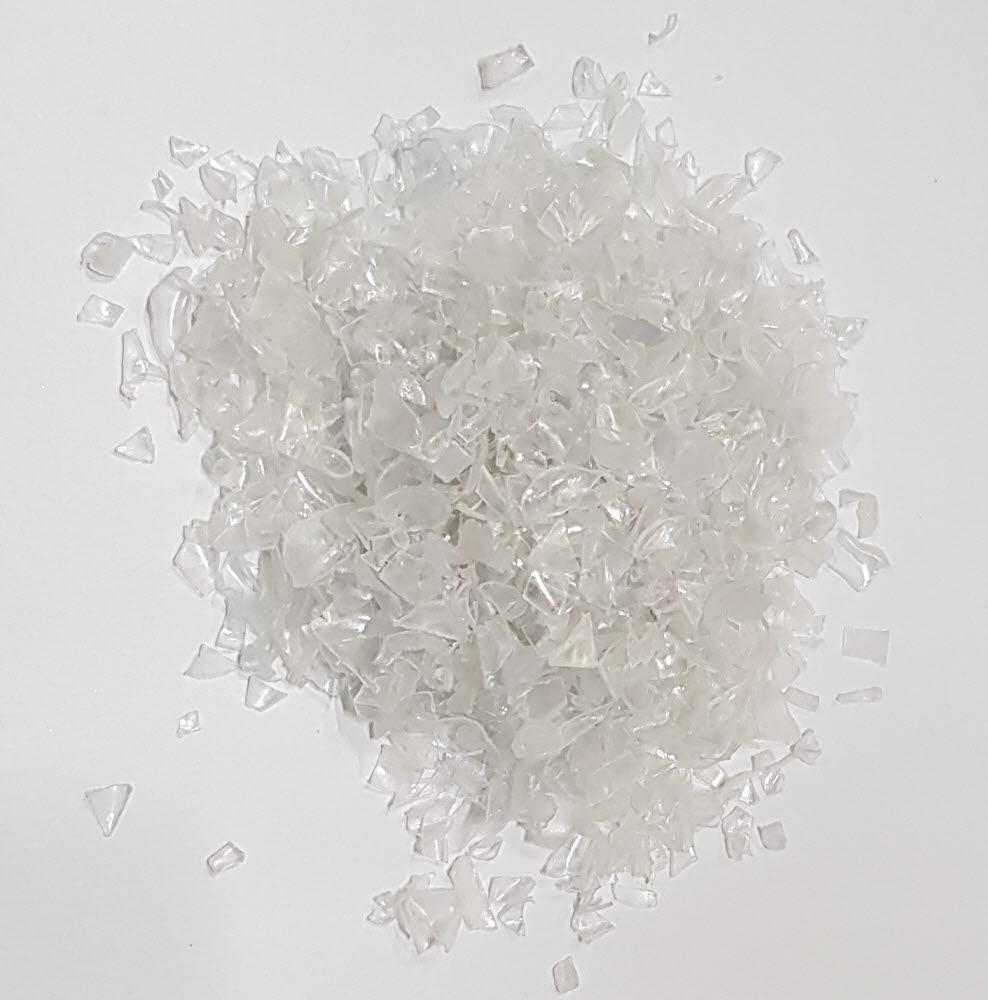

알엠 관계자는 “하루에도 250~300톤 페트병이 압축된 형태로 들어온다”면서 “이는 2리터 짜리 페트병으로 환산하면 하루 830만개에 이른다”고 설명했다. 쌓인 압축 페트병은 컨베이어 벨트를 통해 분류와 세척 과정을 통해 압축기로 투입돼 수십분만에 좁쌀 형태 플레이크로 만들어진다.

오산·용인 등 인근 자원순환센터 선별장에서 1000×1100×1900㎜(가로·세로·높이) 크기로 페트병을 분리해 압축하면 이곳에서 재활용이 가능한 플레이크 형태로 만든다.

알엠은 우리나라 플라스틱 재처리업체 가운데 가장 규모가 큰 곳이다. 회사는 한해에 발생하는 25만~26만톤 페트병 가운데 35%가량을 책임진다. 2006년 설립해 폐알루미늄칩 제조와 음식물쓰레기 처리 스크루버 제조 등 자원재생 분야 제조사업으로 시작해 선별처리장 위탁 처리 등으로 사업을 확장하다 2013년 화성공장을 세우며 플라스틱 플레이크 사업에 뛰어들었다. 지난 2019년 기준 매출액은 668억원에 이른다.

이렇게 만들어진 플레이크는 국내외 제조공장으로 보내져 충진제로 사용되거나 세제용 섬유나 마스크 등에 사용하는 부직포 원료가 된다.

페트병에서 분리한 비닐은 모두 소각해 공장 운영에 사용된다. 소각하면서 발생한 열은 공장 가동에 사용되고 냉각을 위해 덥혀진 물은 다시 페트에 입힌 비닐을 분리하는 증기도 사용된다. 물 한 방울도 허투루 버리지 않는 곳이다.

회사 관계자는 “알엠은 폐기물 선별처리에서 플레이크 생산과 칩생산에 이르기까지 자원순환 일관체제를 만들면서도 물 한 방울조차 재순환해 사용한다”면서 “회사 목표도 자원순환을 통해 단순히 수익을 쫒는 것이 아니라 미래 세대에게 행복한 사회를 만들어주는 것”이라고 강조했다.

알엠은 최근 무색페트병을 분류해 의류 등에서 사용할 수 있게 장섬유용 칩 생산에도 나섰다. 크기가 일정하고 순도를 높인 칩 형태로 만들면 의류와 음료병 등에서 사용하는 장섬유로 사용되기 때문이다. 지난해 2월 별도 법인을 설립하고 플레이크를 칩형태로 만드는 공장설비도 갖췄다. 설비가 가동되면 하루 1200톤 규모 장섬유와 1200톤 규모 음료병용 페트 생산이 이뤄진다. 연간 3만톤가량으로 등산·스포츠복 등 의류 90만벌과 4200만개 페트병이 만들어지는 양이다.

다만 이렇게 만들어진 페트 제조용 칩은 국내에서 사용될 수 없어 해외로 수출할 예정이다. 국내에서 폐페트병으로 만든 페트병을 아직 사용할 수 없기 때문이다.

이 관계자는 “국내에서는 재생원료 위해성에 대한 판별 기준 없이 파쇄, 세척, 용융 등 물리적 재활용을 거친 재생원료를 식품용기 및 포장에 사용하는 것을 원천적으로 금지하고 있다”고 말했다. 이로 인해 폐페트병으로 만들어진 고순도칩조차 국내에선 페트병으로 재탄생할 수 없다.

국회에서도 합성수지 재생원료의 품질 기준을 마련하고 신규원료와 성상이 동일하다고 판단되는 경우 재생원료를 신규원료와 동일하게 식품용기 및 포장에도 사용할 수 있게 하는 식품위생법 개정안을 마련 중이지만 아직 발의 조차 안됐다.

이경민기자 kmlee@etnews.com