국내에는 오래된 전자 부품 업체가 드물다. 대부분의 부품을 일본 등 외국에서 수입해 왔기 때문이다. 그나마 몇몇 오래된 부품 업체들이 디지털 시장에 맞게 빠른 변화를 꾀하고 있어서 기대를 모은다.

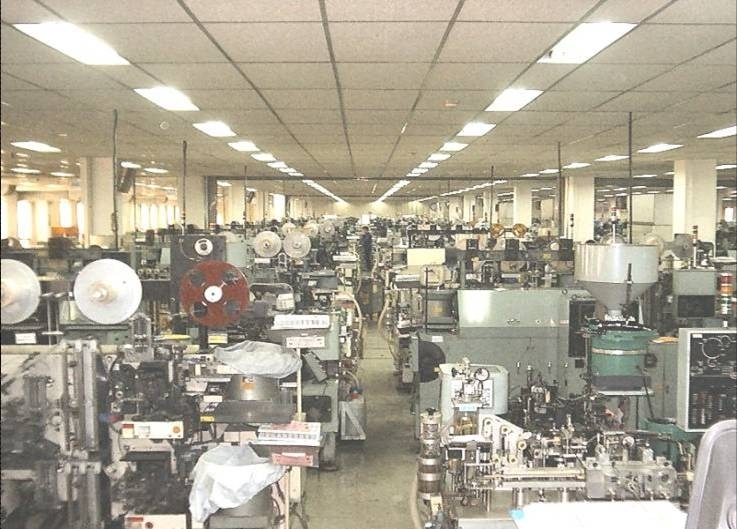

그 중에서 삼화전기(대표 신백식 http://www.samwha.co.kr)는 세계 최고 수준의 콘덴서를 만들면서 재도약을 모색하고 있다. 내달이면 삼화전기는 창업 33주년을 맞는다. 전자 산업의 태동기인 70년대 초반에 만들어진 삼화전기는 콘덴서라는 한 우물을 팠다.

삼화전기는 작년 창업 이래 최대의 변화를 겪었다. 창업주가 아닌 전문경영인 시대를 연 것이다. 이 회사 공채 1기로 입사한 신백식 전무가 대표이사에 올랐다. 신 대표는 취임 이후 1년 동안 신제품 개발과 내부 조직 정비에 주력했다.

그 결과 지난 4월 세계 최대 용량의 전해콘덴서인 ‘하이캡(Hi-CAP)’을 개발했다. 이 제품은 용량이 2700마이크로페럿(㎌)으로, 기존 제품보다 80%나 늘어났다. 일반적인 전해액 대신에 전기 전도성이 좋은 고체 고분자 전해질을 사용, 노이즈가 적고 온도 변화에도 성능이 유지되며 수명이 반영구적이다. 하이캡은 1개로 일반 전해콘덴서 3∼4개의 효과를 낼 수 있어 완성품의 크기를 획기적으로 줄이고 콘덴서 구입비용도 절반 이상 줄일 수 있다. 삼화전기는 월 800만개의 하이캡을 생산할 수 있는 설비를 만들었으며 투자를 지속, 월 1500만개 수준으로 끌어올릴 방침이다.

삼화전기는 하이캡에 이어 납 성분을 완전히 없앤 친환경 전해 콘덴서도 개발했다. 이 제품은 일반적인 무연 공정에 필요한 250도에서 10초 동안 견디는 기준을 넘어 265도에서도 손상되지 않는다.

새롭게 개척하는 자동차용 콘덴서도 의미 있는 제품을 내놓았다. 삼화전기는 최고 155도에도 2000시간 가량 정상적인 성능을 유지하는 자동차용 알루미늄 전해 콘덴서를 만들었다. 지금까지 나온 자동차용 알루미늄 전해 커패시터 중에서는 일본 NCC와 니치콘 제품이 150도에서 1000시간을 견뎌 내열성이 가장 좋았다. 삼화전기가 만든 제품은 이보다 온도는 5도 높고 보증 시간은 두 배나 길다.

<인터뷰> 신백식 삼화전기 대표이사

신백식 삼화전기 대표이사는 1974년 공채 1기로 입사한 후 32년 만에 대표에 오른 삼화전기의 산증인이다. 누구보다도 삼화전기의 강점과 약점을 잘 알고 있기 때문에 스피드 경영을 도입, 큰 성과를 거두고 있다.

신 대표는 “세계 최대의 미국 자동차 업체인 GM이 신차를 개발하는데 40개월 이상이 걸리는 반면 일본 도요타는 이를 36개월에 끝낸다”며 “이것이 10조원 이상의 이익을 내는 도요타의 경쟁력임과 동시에 모든 제조업의 과제”라고 설명했다. 신 대표는 취임 후 제품 개발시간 단축의 중요성을 역설했고 연구개발 인력들은 30% 시간 단축을 결의했다.

주력 분야도 고부가가치 제품으로 바꾸고 있다. 일반 전해 콘덴서에서 전도성 고분자 커패시터로 사업을 다변화했다. 전도성 고분자 커패시터는 전해콘덴서에 비해 10배 이상의 성능을 내며 가격도 20배 이상이다.

신백식 삼화전기 대표는 “최근 개발한 제품의 성능은 일본 업체의 기술에 전혀 뒤지지 않는다”며 “일본 산요와 케미콘이 장악하고 있는 대용량 전해콘덴서 시장을 빠르게 대체해 나갈 계획”이라고 설명했다.

장동준기자@전자신문, djjang@