관련 통계자료 다운로드 다층 연성 인쇄회로 제조공정

관련 통계자료 다운로드 다층 연성 인쇄회로 제조공정

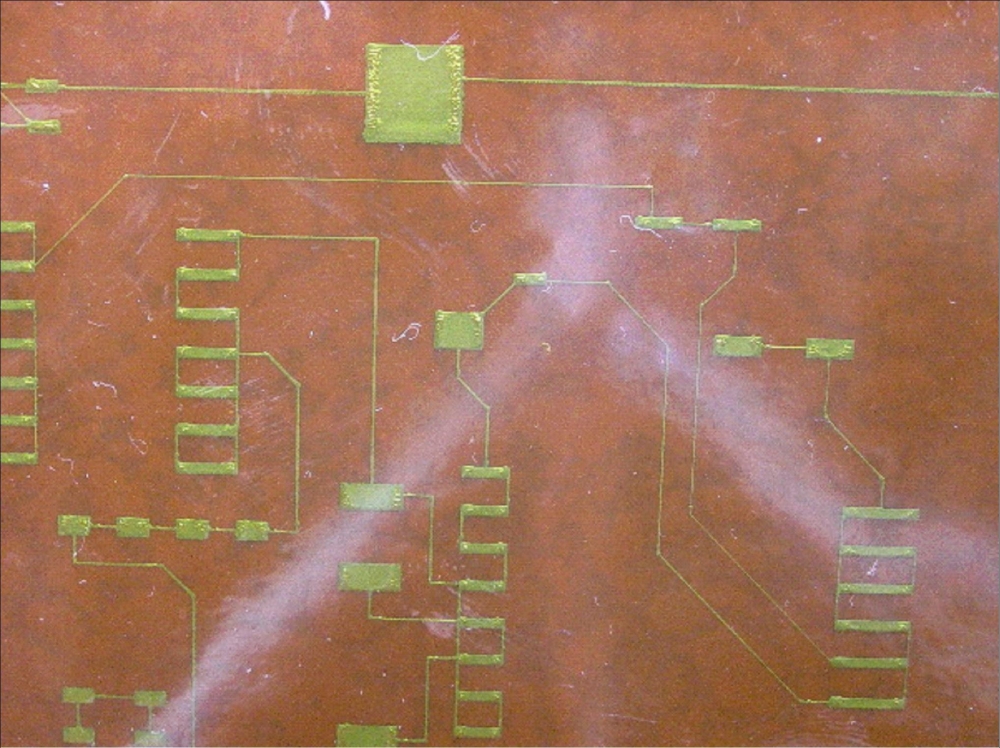

한국생산기술연구원은 원내 강경태 박사팀과 두산전자산업·엑큐리스·대주전자재료과 공동연구를 통해 잉크젯 기술을 응용, 폐수를 발생시키지 않는 ‘다층 연성 인쇄회로 제조기술 개발’에 성공했다고 8일 밝혔다.

산업자원부가 추진 중인 청정생산기술개발사업의 일환으로 진행된 이 연구과제에는 지난 3년간 정부 13억원, 민간 13억원의 개발비가 투입됐다.

PCB는 구리 배선이 가늘게 연결된, 각종 부품을 연결시키는 핵심 전자 부품으로 휴대폰·PC·TV·인공위성에 이르기까지 거의 모든 전자제품에 사용되고 있다. 국내 IT 5대 수출품 가운데 하나로 지난해에만 5조4000억원의 생산을 기록, 전년 대비해 17%가 넘는 성장세를 보였다.

하지만 PCB 제조 과정 중 구리 등의 중금속이 포함된 폐수가 배출돼 심각한 수질 오염의 원인으로 지적돼 왔다. 또 지난해 7월부터 시행된 유럽연합(EU)의 환경유해물질제한지침(RoHS) 등 선진국들이 부품의 친환경성 여부를 구매의 주요 척도로 삼으면서 환경 유해성이 없는 PCB 그린 생산기술은 업계의 큰 숙제가 돼 왔다.

새로운 제조기술은 기존 6단계였던 PCB 제조 공정을 전도성 잉크 부착과 열처리의 2단계로 대폭 단순화했다. 생기연은 생산공정 단순화에 따른 재료 및 생산비용 절감 비용만도 매출액의 6%에 이를 것으로 추정했다.

생기연 김경태 박사는 “다층연성인쇄회로 제조기술을 적용한 생산기술이 실용화되면 연간 1000만톤 이상 발생하는 중금속 폐수를 크게 줄여줄 수 있다”며 “이번에 개발된연성 인쇄회로 제조기술을 임베디드 PCB, 플렉시블 태양전지, 플렉시블 디스플레이 등의 핵심 전자부품 친환경기술 개발에도 확대 적용할 계획”이라고 말했다.

김승규기자@전자신문, seung@