일본 도쿄에서 신칸센을 타고 북쪽으로 2시간을 달려 도착한 후쿠시마현. 천혜의 자연 환경으로 잘 알려진 이 곳은 노천 온천, 료칸 등 관광지로 유명하다. 여기서 시골길을 달려 30분 가량 더 가면 넓은 부지에 회색빛 건물이 보인다. 바로 40년 역사가 있는 ‘파나소닉 후쿠시마 디지털카메라 공장’이다.

주요 카메라 업체의 생산라인이 중국으로 대부분 이전한 상황에서 일본 현지 생산을 고집하는 대표 카메라 공장이다. 후쿠시마 공장은 2004년부터 디카를 생산해 2008년 2000만대 생산을 돌파했다. 라디오·포터블 오디오도 제작했지만 주력 제품은 카메라다. 공장 부지는 9만1770㎡로 건물은 10개가 넘는다.

후쿠시마 공장의 경쟁력은 일본 현지 공장 답게 ‘품질’이다. 시바타 시게노부 넥스트셀 추진 담당자는 “공장이 생긴지 올해로 꼭 40년”이라며 “단 한건의 리콜도 없었다”고 말할 정도로 자부심이 대단하다.

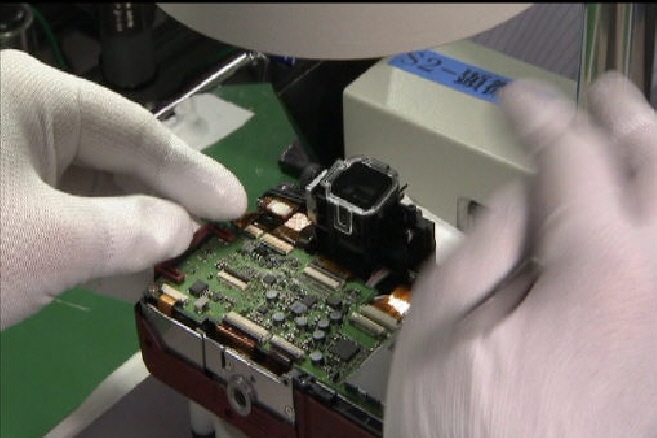

주요 공정은 이미 자동화 라인으로 바뀐 지 오래다. 2004년 첫 생산때부터 자동 공정을 도입해 작업자는 거의 보이지 않았다. 이전에 카메라 전자기판 한장으로 2대를 만들었다면 지금은 한 장에서 4대를 뽑아낼 정도로 효율도 올랐다. 자동 라인에서는 거의 실시간으로 불량 자재를 걸려 낸다.이 때 활용하는 장비가 ‘리플로어’다. 일반 카메라로 잡을 수 없는 부문은 고속 카메라를 돌려 잡아낼 정도로 ‘품질 우선주의’ 원칙이 고스란히 지켜진다는 설명이다.

품질을 위한 노력은 검사 과정에서도 그대로 드러난다. 최종 카메라 검사는 핀트 조정, 화이트 밸런스, 발광·흑백 등 해상도에 이어 렌즈 이물질을 확인하는 순으로 이뤄진다. 동영상 촬영 기능이 있는 ‘FX65’ 카메라 모델의 경우 AV 신호가 잡히는 지 꼼꼼히 체크한다. 여기에 다시 ‘SD카드’를 삽입해 정상인지 불량인지 다시 한번 확인하고 모니터에 ‘OK’ 표시가 떠야 작업을 마친다.

소비 전력을 줄이기 위한 노력은 후쿠시마 공장도 예외가 아니었다. 핵심 부품인 전자기판을 생산하는 실장 공정 앞에는 ‘우리는 지구를 사랑합니다’는 슬로건이 큼직하게 걸려 있다. 아래에는 실장 공정 장비 소비 전력을 한 눈에 볼 수 있는 색색의 막대 그래프가 있다. 주황색 부문은 소비전력이 크고 녹색과 파란색은 낮은 쪽이다. 관리자는 수치화한 전력을 보며 소비를 줄일 수 있도록 공정을 조정한다. 히시누마 요시노부 제조관리 매니저는 “공장에서 가장 중요한 것은 전력 소비를 줄이는 일”이라며 “매달 계획을 세워 물, 폐기물, 화학물질 등을 줄이려고 한다”고 설명했다.

후쿠시마(일본)=허정윤기자 jyhur@etnews.co.kr