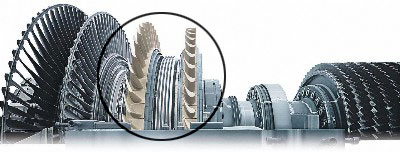

사진:제너럴일렉트릭(GE)의 발전용 가스터빈. 흰색 부분이 초내열합금으로 만든 터빈 블레이드다. 내열성을 더 높이기 위해 세라믹 코팅을 입혔다.

‘초고온에도 끄떡없는 합금계의 슈퍼맨, 초내열합금.’

제2차 세계대전 당시 영국과 독일 간의 제트엔진 개발 경쟁 속에서 탄생한 초내열합금(superalloy)은 섭씨 700도 이상의 고온과 고응력 환경을 견딜 수 있어 오늘날 항공기 엔진의 핵심 소재로 사용된다. 니켈을 기본 재료로 크롬, 알루미늄, 코발트 등의 원소를 첨가해 만든다.

현재 가장 뛰어난 초내열합금으로는 터빈 블레이드 소재로 특화해 개발된 단결정 초내열합금이 꼽힌다. 터빈 블레이드는 항공기 엔진 내부에서 뜨거운 열기를 뿜으며 고속 회전하는 선풍기 날개 모양의 부품이다.

최근에는 발전용 가스터빈 핵심 소재로 각광받고 있다. 특히 발전용 가스터빈의 고용량, 고효율화 추세에 따라 더 높은 온도에서 견딜 수 있는 초내열합금에 대한 수요는 계속 증가하는 상황이다.

항공기 엔진의 핵심 소재다 보니 소재 기술도 미국의 제너럴일렉트릭(GE)과 프랫휘트니, 영국의 롤스로이스의 엔진 3사를 중심으로 발전해 왔다. 이어서 프랑스, 일본, 중국 등이 상용 초내열합금에 버금가는 우수 합금을 개발해내고 있다.

국내에서는 현재의 상용 합금보다 고온 저항성이 높은 단결정 초내열합금 개발 연구가 활발히 진행 중이다.

재료연구소가 컴퓨터 계산에 의한 합금 설계를 이용, 선진국 합금에 필적할 만한 특성을 지닌 특허우회합금을 개발했고, 초내열합금 개발 국책연구과제를 수행하고 있다. 또 재료연은 백금 같은 고가의 원소를 함유한 미래형 극한 초내열합금 개발에 연구 역량을 집중할 계획이다.

초내열합금 관련 기술은 방위산업과 밀접하게 연관돼 있어 선진국들은 관련 기술의 해외 유출을 철저히 차단하고 있다. 반면 국내 발전용 가스터빈 업체들은 발전 시스템뿐 아니라 고가의 소모품 전량을 수입에 의존하고 있다.

국산 초내열합금 기술은 자주국방의 실현은 물론이고 관련 산업 활성화에 크게 기여할 수 있다는 것이 전문가들의 공통된 견해다. 초내열합금처럼 전략 소재 개발의 중요성을 인식하고, 장기적이고 체계적인 지원시스템이 마련돼야 하는 이유다.

유영수 재료연구소 내열재료연구그룹 책임연구원은 “국내에 이미 100기 이상의 발전용 가스터빈이 설치돼 있는 상황에서 가스터빈 부품 제조 기술의 국산화는 필수”라며 “초내열합금 관련 기술에 대한 자체 개발 없이는 항공 및 발전 산업의 기술 종속화를 벗어날 수 없다”고 말했다.

창원=임동식기자 dslim@etnews.co.kr