# 지난 2008년 세계적인 전자재료회사 롬앤하스(현재 다우케미컬에 피인수)는 한국의 능동형(AM) 유기발광다이오드(OLED) 형광체 업체인 그라쎌을 4000만달러, 당시 환율로 약 403억원에 사들였다. 그라쎌이 비록 영업이익률 40%에 육박하는 건실한 회사였지만 직전년도 매출이 65억원 수준이었다는 점에서 403억원이라는 인수금액은 시장의 높은 관심을 끌기에 충분했다. 그러나 이 같은 의문이 해소되는 데는 얼마 걸리지 않았다. 그라쎌은 인수된 첫 해 매출 84억원을 기록하며 전년 대비 30% 가까이 성장했다. 최근 AM OLED 시장이 폭발적으로 성장하면서 시장 점유율은 물론 외형 면에서도 지속적인 성장을 거듭하고 있다. 롬앤하스가 AM OLED의 유망한 성장성을 꿰뚫어본 셈이다.

AM OLED 시장이 폭발적으로 성장하면서 관련 후방산업에도 적지 않은 수혜를 줄 것으로 기대된다. 장비는 물론 부품·소재까지 앞선 LCD·PDP 때와는 전혀 다른 라인업을 구비해 놓고 전방업체들에 구애를 보내고 있다.

◆AM OLED 증착장비, 일본의 벽을 넘어라=그동안 AM OLED용 양산장비는 도키·알박 등 사실상 ‘일본 천하’였다고 해도 과언이 아니다. 삼성모바일디스플레이(SMD)와 LG디스플레이가 도키로부터 3.5세대급(730x460) AM OLED용 증착장비를 각각 도입했다. 일본 소니는 양산은 물론 연구개발 장비까지 자국 알박의 장비를 사용 중이다.

이에 맞서 국내 업체들은 아직 양산라인에 적용된 적이 없는 5.5세대급 AM OLED 장비 개발에 나서고 있다. 기존 수평형 5.5세대 증착 방식는 물론 이를 전면 개선한 수직형 증착 장비를 개발에 한창이다. 삼성모바일디스플레이가 수요기업으로 공동으로 진행 중인 수직형 증착방식은 열에 따른 기판의 휨 현상이 적고, 유기물의 증착 효율이 비교적 높다. 반면 LG디스플레이는 기존 수평형 증착 기술을 이용한 5.5세대 증착장비 개발을 장비 업체들과 공동으로 진행 중이다. 특히 삼성·LG는 AM OLED용 증착기 개발을 위해 장비 업체들과 각각 컨소시엄을 구성하는 등 활발한 협력도 추진 중이다. 토종 업체들이 5.5세대 유기 증착기 개발에 성공할 경우, 반도체·디스플레이 산업의 역사에서 사상 처음 일본을 차세대 경쟁에서 따돌리는 전기가 될 것으로 기대된다. 삼성모바일디스플레이 컨소시엄 주관사인 에스에프에이는 에스엔유프리시젼·아이엠텍 등과 함께 5.5세대 AM OLED 기판 크기를 1320×1500㎜로 결정하고 장비 개발에 박차를 가하고 있다. 40인치 이상 TV용 패널까지 생산할 수 있는 대면적 기술을 확보한다는 계획이다. 에스에프에이는 수직형 증착 방식을 이용해 장비를 개발 중이다.

LG디스플레이 컨소시엄 주관사인 야스는 주성엔지니어링·풍원정밀 등과 함께 최근 5.5세대 기판 크기를 1320×1500㎜로 확정했다. 조기 개발에 박차를 가해 올 연말부터 양산 라인에 적용하는 것이 목표다. 에이피시스템은 AM OLED 기판으로 사용되는 저온폴리 기판의 결정화 장비분야에서 5.5세대 장비를 개발했으며 봉지 장비의 경우 8세대까지 대응 가능한 장비까지 개발한 것으로 알려졌다. AM OLED 장비 국산화가 반도체·LCD보다 더욱 빠른 속도를 내고 있는 셈이다.

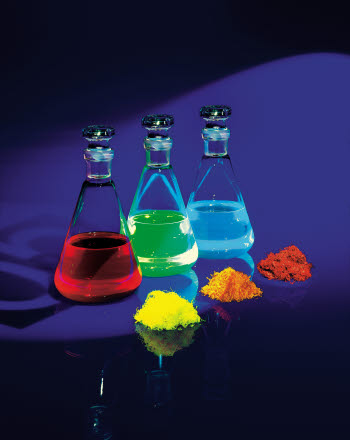

◆AM OLED용 부품·소재, 아직까진 ‘선방’=AM OLED용 장비에 비하면 소재 산업은 한 발 앞선 연구개발을 통해 해외 업체들과 어깨를 나란히 하고 있다.

지난 3월 한국디스플레이산업협회가 발표한 자료에 따르면 지난해 AM OLED용 핵심 부품소재 국산화율(금액기준)은 94%를 기록했다. 특히 디스플레이구동칩(DDI)과 발광층(EML) 재료 국산화율은 100%를 기록했다. 정공주입층(HIL)·정공수송층(HTL)·전자수송층(ETL) 재료의 국산화율도 98%에 달했다. 편광판 국산화율도 50% 벽을 넘어섰다. TFT-LCD와 달리 SMD·LG디스플레이 등 국내 기업들이 장기간 국내 소재기업들과의 협력을 통해 제품 개발을 추진해 온 덕분이다. 국내 업체들은 이에 만족하지 않고 향후 AM OLED 시장이 본격 개화할 때를 대비해 연구개발과 양산투자를 늦추지 않고 있다. 특히 AM OLED에 사용되는 부품·소재가 LCD에 사용되는 것과는 종류와 양이 약간 다르다는 점에서 그동안 취약했던 국내 업체들에게도 반전의 기회가 올 수 있을 것으로 기대된다.

OLED에는 LCD 핵심 구성품인 백라이트유닛(BLU)이 사용되지 않고, 유리기판 및 편광필름 사용량이 줄어든다. 반면 유기물질 및 봉지재가 추가적으로 사용된다. 기존 LCD 원재료의 25%를 차지하고 있던 유리 기판은 현재 OLED 에서도 동일하게 사용되고 있으나 향후 원가 경쟁력이 높은 플라스틱 기판으로 대체될 수 있을 것으로 기대된다. 원재료비의 12%를 차지하는 편광판은 두 장에서 한 장으로 줄어들지만 고성능 제품이 사용된다.

LCD용 편광판 점유율 1위인 LG화학은 OLED용 소재 산업에서도 눈에 띄는 성장세를 보이고 있다. 이미 지난해 공통층 4 종 및 발광층 분야에서 100억원 안팎의 매출을 올린 것으로 추정된다. LCD용 편광판 시장의 30%를 점유하고 있는 만큼 향후 OLED용 편광판 시장도 주도할 전망이다.

덕산하이메탈은 지난 2008년 OLED 재료 업체인 루디스를 인수하면서 관련 분야에 첫 진출했다. 현재 유기물질 가운데 HIL·HTL 등을 양산 중이다. 올해 OLED 부문 매출액은 250 억원으로 전체 매출액의 47%를 차지할 것으로 예상된다.

두산의 전자 BG는 종전 디스플레이 부문에서 프리즘 시트를 생산하였으나 최근에는 OLED 소재 사업에 강한 의지를 보이고 있다. 지난해 OLED 부문 매출액은 59억원 정도였던 것으로 추정된다. 현재 적색 인광재료, 녹색 및 청색 형광재료를 양산하고 있다. HIL·HTL도 양산 중이다. LCD 시장에서 거두지 못했던 전자 소재 사업 성공을 OLED 시장에서 달성한다는 목표다.

박재철 미래에셋증권 연구원은 “OLED는 LCD 대비 재료비 비중은 70% 수준으로 낮아질 전망”이라면서도 “LCD 재료비의 절반을 차지했던 BLU와 2.5%를 차지했던 액정을 빼고 나면 유리기판·편광판 등 기존 재료들이 사용되는 비중은 오히려 늘어날 것”으로 전망했다.

안석현기자 ahngija@etnews.co.kr