최근 국내에 3D 기술이 도입되면서 소형 시제품부터 대형 제품 제조까지 활용의 범위가 확대되고 있다. 3D 프린터 기술은 사진 속 3차원 정보에 대한 분석이 이루어지면 제조가 가능하기 때문에 설계도만 있으면 원하는 물건을 만들 수 있다.

전용 카메라로 물체를 찍거나 설계도를 입력하면 프린터가 플라스틱이나 금속과 같은 고분자 물질을 뿌려 층층이 쌓아 올려 형태를 만드는 것. 소비자가 원하는 대로 강도와 촉감을 구현할 수 있기 때문에 매우 정교하다. 또한 설계의 수정과 공유가 쉬워 어디서나 원하는 형태의 제품을 빠른 시간 안에 생산할 수 있다.

3차 산업혁명이라고 불리는 3D 프린터는 국내 제조업계에 큰 변화를 몰고 올 것으로 예상된다. 실제 국내에서는 보청기, 치아임플란트, 타일과 같은 소형 시제품 생산을 시작으로 최근에는 자동차, 항공과 같은 대형 제품 제조로 활용이 확대되고 있다.

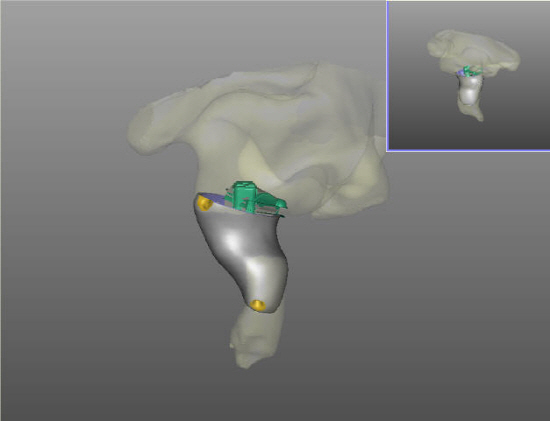

보청기 업계에서는 3D 프린터 바람이 일찍이 불었다. 딜라이트 보청기는 2011년부터 국내에서 세 번째로 3D프린터 기술을 도입해 보청기를 직접 제조하고 있다. 3D 스캐너를 이용해 귀 모양을 정확하게 인식하고 그대로 3D 프린팅하면 귀에 꼭 맞는 보청기가 제작된다.

기존의 수공으로 제작된 제품도 만족도가 좋았지만 3D스캐너와 3D프린터를 활용하면 사람의 손으로 구현하기 힘든 정밀한 작업까지도 구현이 가능해 자신의 귀에 더 꼭 맞는 제품으로 고객 만족도를 높일 수 있다. 또한 장비를 통한 대량생산은 제품의 가격경쟁력을 만들며 고객 귀 모양의 스캔 자료는 자료로 보관되어 분실 시 언제든 제작이 가능하다는 장점이 있다.

딜라이트 보청기 김정현 대표는 “3D 프린터 도입으로 더 정교하고 세밀한 보청기를 제작할 수 있어 고객들의 만족도가 높다”며 “빠른 시간 안에 대량생산도 가능하기 때문에 향후 3D 프린터 기술의 도입 확대는 3차 산업혁명을 가져다 줄 것”이라고 밝혔다.

3D 프린터를 통해 인공 턱뼈를 제작하기도 하고 인공 치아 모형을 만드는 등 의료용으로도 국내에서 활발하게 적용되고 있다. 치과기공소에서는 3D 프린팅 기술을 3D 구강 스캐닝, CAD/CAM 및 디자인 소프트웨어 등과 함께 결합하여 치과용 스톤 모델 및 투명 교정기는 물론 실제 치아와 유사한 베니어 프로토타입 등 다양한 치과교정장치를 신속하고 정교하게 제작할 수 있다

삼현, 삼영 산업과 같은 타일업계에서도 3D프린터로 찍어내는 기술이 상용화되었다. 프린터와 타일 표면의 접촉 없이도 모티브를 인쇄해낼 수 있다는 것이 특징. 타일로부터 일정 거리를 띄운 프린터에서 잉크를 분사하듯 뿌리는 원리로 타일 표면이 미끄럽거나 울퉁불퉁할 경우 무늬의 연속성이 잘리는 것과 같은 기존 문제점을 해결해 세부적인 부분까지 정확하게 인쇄 가능하다.

또한 기존 롤 스크린 방식으로 표현하기 어려웠던 나무의 촉감과 색감을 타일 패턴으로 도입 사실적인 느낌을 살려 만들 수 있다. 이와 같은 기술 도입으로 중국산 타일과의 경쟁에 있어서 품질 우위를 차지할 수 있기 때문에 국내 타일 제조업체에서는 3D 프린터 설비라인 구축을 확대해나가고 있다.

이외에도, 향후 국내에서 3D 프린터 기술 도입이 확산될 것으로 예상되고 있다. 삼성전자를 비롯해 현대자동차, 두산 인프라코어, 3M 코리아 등 다양한 기업이 신제품 개발을 위해 장비를 도입하고 있는 상황이다.

온라인뉴스팀