리콜은 자동차 회사에 `악몽`과 같은 존재다. 아무리 꼼꼼하게 점검을 해도 수만개 부품으로 이뤄진 자동차 어디에서 불쑥 제조결함이 튀어나올지 알 수 없다. 한 번 터지면 적게는 수만 대에서 많게는 수백만 대까지 리콜을 해야 한다. 회사의 존립이 달린 문제다. 제조결함에 대해 좀 더 체계적이고 과학적인 방법으로 대응하고 싶은 욕구는 당연한 것이다.

IBM 예측 분석 솔루션 `SPSS`는 자동차·부품 제조사가 보유한 데이터를 분석해 미리 문제점을 예측, 사전에 방지 할 수 있는 다양한 방법을 제공하는 솔루션이다.

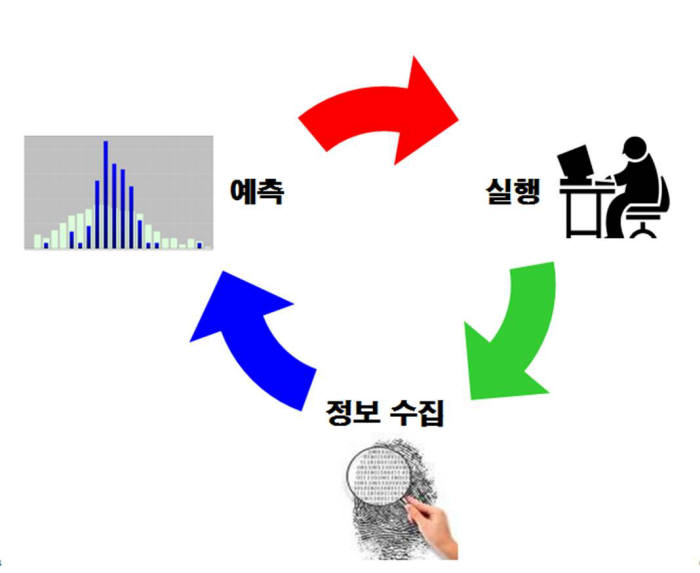

`예지정비(Predictive Maintenance)` 분석기법은 설비, 계측, 정비이력 등에서 발생하는 수많은 데이터를 취합하고 이를 기반으로 예측 모델을 생성한다. 반복적으로 발생하는 특정 사건 및 패턴을 발견하고 이를 시간과 연계분석해 미리 예측할 수 있도록 한다. 이 같은 예측 모델을 바탕으로 예지정비를 실시하는 것이다.

자동차 제조사와 부품사는 예지정비 기법을 활용해 문제가 언제, 어디서, 어떻게 일어날지를 예측하고 리콜 사태와 같은 더 큰 문제가 발생하기 전에 사전에 대응할 수 있게 됐다. 관련 업무 담당자는 자료분석 통계를 원하는 그래프와 다양한 기준의 결과치, 알고리즘에 의한 모델링 등을 쉽게 제공받을 수 있다.

`품질 예측 분석(Product Quality Analytics)` 분석기법은 타이어를 제조할 때 화학반응에서의 순수함 정도나 수율 등을 최적화하는데 활용된다. 잘 관리된 투입물을 사용하더라도 실제 공정에서는 주변 온도나 자연스레 발생하는 투입물 보관 상태 등 외부 요인에 의해 종종 목표 값을 벗어날 때가 있다. 이 같은 현상의 원인을 빠르게 탐지해 이를 최소화하는데 도움을 준다.

BMW는 생산성을 높이고 불량률을 줄이기 위해 IBM SPSS를 도입해 큰 도움을 받았다. 자동차 품질 관리와 생산 공정에 실시간 고급 분석 기법을 적용해 차량 당 품질 보증 비용을 5% 감소시켰고, 30만 유로의 생산 비용을 절감했다. 실린더 헤더의 불량률을 16주 동안 50%나 줄이기도 했다.

김용주기자 kyj@etnews.com