제조업 선진국 독일이 다시 진화하고 있다. ‘인더스트리 4.0’을 앞세워 제조업과 정보통신기술(ICT)을 융합한 미래형 모델을 시험 중이다. 4.0은 독일이 제조업 주도권을 이어가기 위해 구상한 차세대 산업혁명이다. 이는 산업자동화로 경쟁력을 유지하는 것이 골자다. 생산성 향상에 있어 빼놓을 수 없는 게 에너지다. 우리도 독일 상황과 다르지 않다. GDP에서 차지하는 제조업 비중이 28%로 세계에서 두 번째로 높은 국가다. 산업 혁신의 발목을 잡는 게 역시 에너지다. 에너지의 97%를 수입하는 등 비싼 에너지 비용을 해결하지 않고는 기업 경쟁력을 회복하는 건 요원하다. 앞서 나가는 독일에서 우리나라가 나아갈 길을 제시해 본다.

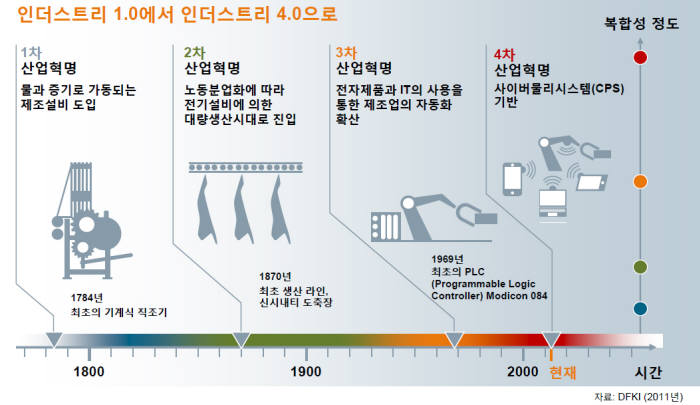

독일 산업 경쟁력을 업그레이드하기 위한 정부·학계·산업계 ‘삼각편대’가 뭉쳤다. 독일은 증기기관, 대량 생산, 자동화에 이은 네 번째 산업혁명이 될 인더스트리 4.0을 추진하고 있다. 인더스트리 4.0은 사물인터넷(IoT)을 활용해 생산 기기와 제품 간 상호 소통 체계를 구축하고 모든 생산 과정을 최적화하는 전략이다. 제조업과 같은 전통산업에 ICT를 결합해 ‘지능형 공장’으로 진화를 추진한다.

ICT와 사이버 물리시스템(CPS) 도입으로 기계, 산업 장비, 부품들은 서로 정보와 데이터를 자동으로 주고받는다. CPS는 다양한 기기가 감지한 자료를 수집·처리하는 ICT 기반 가상시스템과 제조기계 등을 제어하는 물리시스템을 통합한 개념이다. 독일은 10여년 전 학계에서 가장 먼저 생산성 극대화를 위한 방안을 고민했고, 7~8년 전부터 지멘스 같은 산업자동화 기업은 제조업 생산성 향상 등을 연구하기 시작했다. 이어 독일 정부가 최종적으로 중견 제조기업의 생산성 향상을 위한 고민을 인더스트리 4.0으로 풀 수 있다고 판단해 국가발전 방향으로 삼은 것이다.

독일은 제조업 경쟁력을 생산성에서 찾고 있다. 미래 제조업은 인더스트리 4.0을 골자로 경쟁력이 차이가 날 것으로 보고 있다. 그 핵심에 에너지 부문이 있다. 가령 공장 생산설비 자동화와 첨단 시스템 도입으로 에너지 소비를 24%까지 줄일 수 있다. 생산 라인에서 에너지소비를 모델링, 시뮬레이션, 시각화한 후 자동으로 최적화할 수 있기 때문이다.

독일 정부는 지능형 생산시스템을 갖추고 생산시설을 네트워크화하는 ‘지능형 공장’ 연구에 2억달러 예산을 책정하는 등 지원을 아끼지 않고 있다. 여기에는 일반 기업을 비롯한 많은 산업 협회와 연구소가 참여하고 있다. 귄터 클롭쉬 한국지멘스 인더스트리 부문 총괄대표는 “독일 정부가 인더스트리 4.0 실현을 국가 기조로 정한 것은 모든 산업이 통일된 목표를 향할 수 있도록 했다는 의미가 있다”며 “초콜릿 공장이건 자동차 공장이건 분야를 막론하고 생산성을 높일 수 있다”고 말했다. 이어 “한국은 에너지 수입국으로 제조업체 에너지비용 부담이 크기 때문에 경쟁력을 높이기 위해 생산성 개선을 통한 에너지 비용 절감이 필요할 것”이라고 말했다.

하노버(독일)=

함봉균기자 hbkone@etnews.com