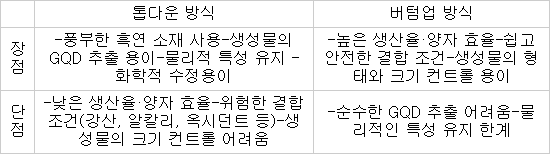

관련 통계자료 다운로드 그래핀퀀텀닷(GQD) 결합 방식에 따른 장단점 비교

관련 통계자료 다운로드 그래핀퀀텀닷(GQD) 결합 방식에 따른 장단점 비교

우리나라 주력 산업인 반도체와 디스플레이 분야에서 각각 차세대 신소재로 불리는 그래핀과 퀀텀닷(QD) 간 융합 연구개발이 활발히 추진되고 있다. 아직 상용화 단계에 이르진 못했지만 최근 관련 특허와 논문이 쏟아지면서 2~3년 안에 상용화가 가능할 전망이다. 그래핀퀀텀닷(GQD)이 등장하면 카드뮴 기반 QD를 대체할 수 있다.

23일 업계와 학계에 따르면 최근 KAIST·서울대·경북대·포스텍·한국과학기술연구원(KIST) 등을 중심으로 GQD 개발 연구가 집중적으로 이뤄지고 있다. 지난 2년간 관련 논문만 50개가 넘고 특허도 꾸준히 늘고 있다. 그래핀 소재 특허는 국내에서만 350여건에 이른다.

QD는 스스로 빛을 내는 몇 나노미터(㎚) 크기의 반도체 결정체로, 색 재현성이 유기발광다이오드(OLED)보다 10% 이상 높아 광학적 특성이 우수하다. 하지만 지금까지 QD는 주로 유해성 광물인 카드뮴계 화합물로 만들어졌다. 카드뮴 사용이 엄격이 제한되고 있는데다 제조 공정도 까다로워 새로운 대체 소재의 필요성이 계속 제기돼 왔다. 인화인듐(InP)이 대안으로 관심 받고 있지만 인듐 역시 희소 물질인데다 효율성 또한 낮다.

그래핀은 독성이 없고 쉽게 구할 수 있는 흑연을 사용하기 때문에 경제적이라는 장점이 있다. 전기전도성·열전도성·신축성도 좋아 플렉시블 디스플레이의 투명 전극과 터치 소재 등으로 주목받고 있다. 황도경 KIST 박사는 “최근 2년 전부터 뛰어난 물성을 가진 그래핀과 퀀텀닷을 합성하는 연구가 활발히 전개되고 있다”며 “기술적 어려움이 많아 아직도 연구개발 단계에 머무르고 있으나 최근 들어 학계에서 GQD를 이용한 발광다이오드(LED) 개발에 성공하면서 새로운 국면을 맞고 있다”고 말했다.

현재 국내에서는 서울대가 GQD로 백색광을 내는 OLED를 개발했고, KIST도 산화아연(ZnO) 반도체와 그래핀이 결합된 QD 소재를 발광층으로 이용한 LED를 만들어냈다. 상용화 가능성이 확인된 셈이다.

두 소재의 결합 방식은 크게 두 가지다. 탄소를 포함한 큰 물질을 작은 물질로 쪼개어가는 톱다운 방식(top-down)과 분자 단위의 탄소 용액을 크게 성장시켜 나가는 바텀업(bottom-up) 방식이 있다. 톱다운 방식은 천연 상태의 흑연을 그대로 사용할 수 있기 때문에 물리적인 특성을 잘 유지할 수 있지만 합성 시 강산·알칼리 등을 사용하기 때문에 위험하고, 생산성도 낮다.

반면에 바텀업 방식은 합성 시 물을 사용해 상대적으로 쉽고 안전하게 생산할 수 있을 뿐 아니라 생산성도 높다. 하지만 순수한 GQD 추출에는 한계가 있다. 사실상 바텀업 방식으로 생성한 물질은 GQD보다 카본 QD에 가깝다는 게 전문가들의 설명이다. 향후 GQD가 상용화되면 상대적으로 공정이 단순한 바텀업 방식이 유력할 것으로 관측된다.

그러나 아직 GQD 생성물은 적록청(RGB) 색상을 모두 구현하지 못한다. 청색과 녹색만 가능하다. 이외에도 순수 GQD 추출, 성능 향상 등 상용화로 가기 위한 기술적 난관이 많이 남아 있다.

업계의 한 전문가는 “GQD에 또 다른 소재를 추가해 ‘하이브리드 GQD’ 개발을 시도하는 등 기술적 난제를 극복하기 위한 다양한 연구가 진행되고 있다”며 “머지않아 상용화되면 광센서, 바이오 이미징 등 다양한 분야에 응용할 수 있을 것”이라고 말했다.

<그래핀퀀텀닷(GQD) 결합 방식에 따른 장단점 비교>

성현희기자 sunghh@etnews.com