에너지 사용과 이산화탄소 배출을 획기적으로 줄일 수 있는 그린 시멘트 제조기술과 폐지 재활용 기술이 한꺼번에 개발됐다.

한국지질자원연구원(원장 김규한) 선광연구실 안지환 책임연구원은 저탄소 고기능성 그린 시멘트 제조기술과 이를 이용한 폐지펄프 인-시투 침강성탄산칼슘(In-situ PCC) 원천기술을 개발하는데 성공했다고 18일 밝혔다.

연구진이 개발한 그린 시멘트는 중간제품인 덩어리진 시멘트(조강형 저수축 크링카)의 주원료인 석회석을 발전소 바닥재와 알루미늄 제련의 부산물인 보크사이트 잔여물 등 산업부산물로 일부 대체하는 방식이다. 이를 통해 석회석 사용과 에너지 소비를 줄였다.

일반 시멘트는 1톤 제조 시 석회석 700㎏이 필요하고 이산화탄소 310㎏이 배출되지만, 그린 시멘트는 1톤 제조에 석회석 300~400㎏, 이산화탄소는 130~180㎏ 정도 배출된다.

연구진은 올해부터 시행되는 탄소배출권 거래제 도입에 따라 500만톤의 시멘트를 생산하면 연간 약 10억원의 탄소세 절감이 가능할 것으로 예상했다.

연구진은 또 덩어리 시멘트 제조온도도 1450℃에서 150℃낮춘 1300℃에서 만들 수 있어 약 20%의 에너지 절감효과도 있다고 설명했다.

이와 함께 석회석 원료를 활용한 폐지펄프 인-시투 PCC 원천기술도 한일시멘트, 한솔제지와 공동 개발했다.

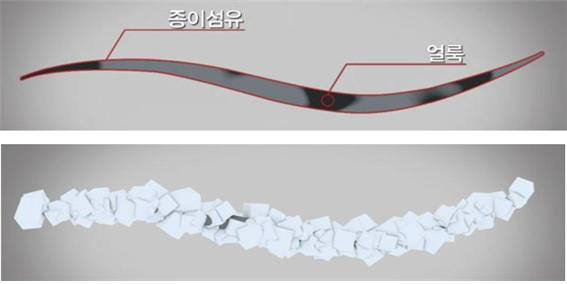

이 기술은 신문지 폐지에 침강성탄산칼슘이라는 합성 광물을 생산시켜 폐지의 광학적, 물리적 성질을 향상시킬 수 있다. 인쇄된 신문지를 깨끗한 하얀색 고급용지로 만들 수 있다.

연구진은 1톤의 제지원료를 이 기술을 이용한 재생펄프로 대체할 경우 물은 최대 3000ℓ, 나무는 31그루, 전력 소모는 시간당 4000㎾, 배기가스는 60파운드 정도를 줄일 수 있을 것으로 내다봤다.

안지환 책임연구원은 “제지산업은 생산공정을 바꾸기가 어려워 기존 공정에 감안해 기술개발했다”며 “실증화 단계를 지나 올해는 기술사업화에 착수할 계획”이라고 말했다.

대전=박희범기자 hbpark@etnews.com