블루 소재의 효율과 수명을 늘리는 것이 OLED 소재·공정 혁신의 핵심으로 꼽혔다. 레드, 그린은 이미 인광으로 상용화했지만 블루는 아직 형광을 쓴다.

진공 기상증착공정을 프린팅으로 대체하는 과정에서도 솔루블 블루(용액 상태) 효율과 수명 향상이 선결과제다. QLED가 대형 프린팅 공정에서 OLED보다 더 경쟁력이 있다는 의견도 제기됐다.

추창웅 삼성디스플레이 상무는 “인광으로 고효율이 가능하지만 블루 인광의 수명은 절대적으로 열세”라며 “몇몇 업체가 지식재산권을 선점해 기술 진입장벽도 높은 편”이라고 말했다.

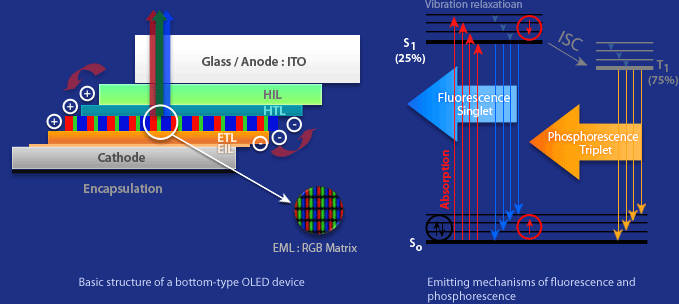

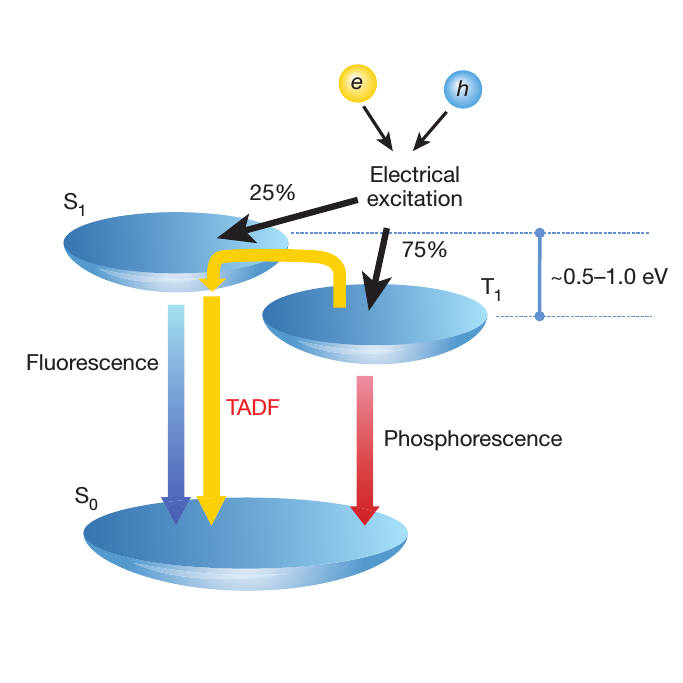

이론상 인광 소재의 발광효율(내부양자효율)은 형광의 4배다. 형광(fluorescence)은 일중항 여기자가 빛으로 전환하는 현상을, 인광(phosphorescence)은 삼중항 여기자가 빛이 되는 것을 말한다. 발광층에서 형성된 여기자는 일중항과 삼중항으로 분류된다. 일중항(singlet)과 삼중항(triplet) 생성비율은 1대 3이다.

이리듐(Ir) 같은 중금속을 첨가해 일중항과 삼중항이 함께 발광하게 만드는 기술이 인광에 쓰인다. 이론상 인광 내부양자효율은 100%다. 효율이 좋은 인광블루 대신 형광블루를 쓰는 이유는 수명 때문이다.

열활성화 지연형광(TADF:Thermally Activated Delayed Fluorescence)은 형광의 긴 수명과 인광의 고효율이라는 장점을 동시에 갖는다. 삼중항 여기자를 일중항 형태로 빛을 발산하는 방식이다. 삼중항이 일중항으로 빛을 방출하는 데 시간이 걸려 지연형광(delayed fluorescence)이라 부른다.

김대규 다우전자재료 이사는 “희귀금속을 사용하지 않고도 형광 효율을 인광 수준인 100%까지 끌어올릴 수 있다”면서 “형광 블루의 대체 기술로 인광블루, TADF, 하이퍼형광 TADF 등이 꼽힌다”고 했다.

형광, 인광 소재 채택은 진공 기상증착이라는 제조공정 안에서 논의된다. 대형 OLED 패널을 싸게 양산하는 방법으로 개발되는 잉크젯 프린팅 공정에는 용액(솔루블) 소재가 필수다.

강성기 덕산네오룩스 전무는 “스마트폰 시장에서 OLED 패널이 확고한 자리를 잡은 것으로 보이나 OLED 기술이 주류가 되려면 대형화 기술이 필요하다”면서 “기존 증착공정용 소재의 개선과 더불어 솔루블 소재의 개발이 필요하다”고 말했다.

김준호 머크 OLED연구소 총괄매니저는 “머크는 진공기상증착에 쓰이는 저분자 소재뿐 아니라 프린팅 공정에 쓰일 용액 재료가 포함된 포트폴리오를 제공한다”고 밝혔다.

프린팅 공정으로 전환시 필요한 용액 소재에 유기물인 OLED 대신 무기물인 퀀텀닷의 대체 가능성도 제기됐다.

이창희 서울대 교수는 “QLED가 그동안 연구된 OLED 구조에서도 구현가능하고 솔루션 상태에서 카드뮴계 퀀텀닷의 효율이 OLED 인광소재보다 비슷하거나 더 낫다”면서 “프린팅 공정으로 넘어갔을때 솔루션(용액) OLED와 QLED 간 경쟁에서 QLED가 더 승산이 있을 것”으로 내다봤다. “비카드뮴 퀀텀닷 효율은 5% 수준에 그쳐 아직 갈 길이 멀다”고 덧붙였다.

이종준기자 1964winter@etnews.com