현대위아가 3차원(D) 프린팅 시장에 진출한다. 공작기계와 3D프린터 장점을 결합한 ''''하이브리드'''' 장비를 개발한다. 새 장비는 인공관절 제작 등 의료 분야 활용도가 높을 것으로 기대된다.

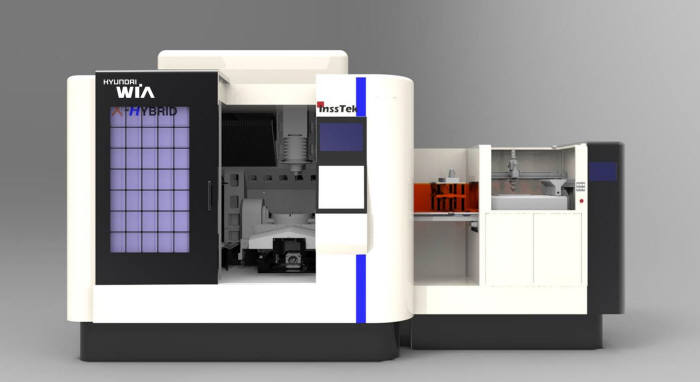

현대위아(대표 윤준모)는 공작기계에 3D 프린팅 기능을 더한 ''''3D프린팅 하이브리드 가공기'''' 1차 개발을 완료했다고 15일 밝혔다. 금속을 깎아 가공하는 공작기계와 레이저로 원하는 모양을 적층하는 3D프린터를 합친 제품이다. 공작기계 정밀성에 3D프린터 편리를 더했다.

이런 형태 장비 개발은 국내에선 처음이다. 이 제품 개발을 위해 금속 3D프린터 전문업체 인스텍(대표 선두훈)과 협력한다. 두 회사는 지난해 산업통상자원부 ''''글로벌전문기술개발사업'''' 지원을 받아 개발에 착수했다.

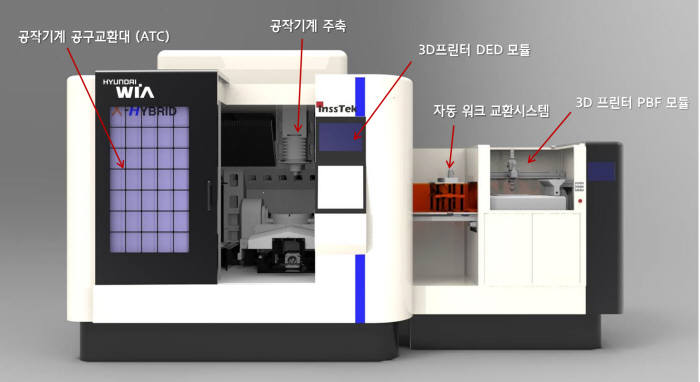

1단계 개발품은 5축 머시닝센터에 직접적층(DED:Directed Energy Deposition) 방식 3D프린터 모듈을 결합한 형태다. DED는 레이저 빔을 이용해 원 소재를 녹이고 부착시켜 가공물을 만드는 3D프린팅 기술이다.

하이브리드 가공기에 부착된 주축이 머시닝센터 공구와 3D프린터 모듈을 필요에 따라 교환한다. 금속 절삭이 필요할 땐 기존 머시닝센터로 깎고, 적층 가공이 필요하면 3D프린터 모듈로 작업하는 식이다. 한 기계에서 두 작업을 병행하기 때문에 작업 시간을 크게 줄일 수 있다. 기존에는 3D프린터에서 1차 제품을 만들고, 공작기계에서 2차 가공을 해야 했다.

현대위아는 하이브리드 가공기 2단계 개발에 돌입했다. 1차 개발품에 분말소결(PBF:Powder Bed Fusion) 방식 3D프린터도 통합한다. PBF는 금속 가루를 얇게 깔고 레이저빔을 쏴 선택적으로 결합하는 방식이다. DED보다 강도는 떨어지지만 복잡한 형상 제작에 유리하다. 가공 목적에 따라 두 방식을 선택적으로 활용할 수 있도록 한다.

하이브리드 가공기는 이처럼 다른 종류의 장비들을 통합 제어하는 게 골자다. 올해 말까지 2단계 개발을 완료할 계획이다. 내년 시험을 거쳐 최종 완성한다는 목표를 세웠다.

인공관절 제조 시장에서 활용도가 높을 것으로 기대된다. 티타늄 재질 인공관절은 3D프린터와 공작기계를 모두 이용해 만드는 대표 제품이다. 현대위아는 2020년 세계 시장에 진출할 계획이다.

윤준모 현대위아 사장은 “오랜 기간 쌓아온 공작기계 기술을 기반으로 개발 중인 만큼 완성도 높은 하이브리드 공작기기를 선보일 것”이라면서 “기술 개발에 집중해 세계 3D프린터 시장에 자리잡을 것”이라고 말했다.

송준영기자 songjy@etnews.com