한국생산기술연구원(원장 이성일)의 '자동차 조향장치용 중간축(IMS) 어셈블리' 기술은 자동차 주요 부품의 안정성은 높이면서 제조비용은 낮추는 혁신 기술이다.

이 기술을 이용하면 자동차부품 제조 기업의 기술 경쟁력을 제고하면서 생산 효율을 극대화할 수 있다.

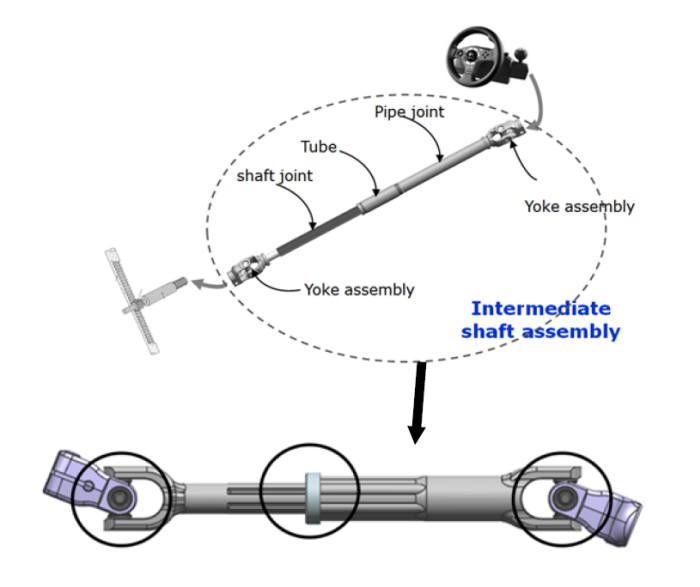

조향장치용 IMS 어셈블리는 핸들에서 전해진 회전력을 바퀴로 전달하는 중간 장치다. 핵심 부품 15개를 비롯해 수많은 부분이 모여 이뤄진 집합체다. 모든 부품은 공차(부품 규격의 오차 범위)를 가지는데 각 부품의 공차가 모여 조향 정밀성을 떨어뜨린다. 핸들을 돌릴 때 반응이 늦거나 헛도는 '회전 유격' 현상이 생긴다. 회전 유격은 차량의 주행 거리가 늘어날수록 커진다. 고정밀 부품 가공으로 공차를 줄이는 것이 해법이지만 제작비용이 폭증하게 된다.

생기원은 자체 고안한 최적화 설계 기법으로 회전 유격 발생을 줄이면서 제작비용은 줄이는데 성공했다. '선택과 집중' 방식을 활용했다. 정밀성 전반에 큰 영향을 미치는 부품과 아닌 부품을 구분하고, 정밀 공정을 차등 적용하는 방식을 썼다. 생기원은 추가로 0.01도의 회전 유격을 측정할 수 있는 장비도 함께 개발했다.

생기원은 이 기술을 활용하면 조향장치용 IMS의 회전 유격을 기존 대비 20% 줄이면서 제조비용도 약 15% 낮출 수 있다고 설명했다. 국내 자동차부품 제조 기업이 활용한다면 중국, 동남아에 대한 기술 우위를 유지하면서 가격 경쟁력 역시 높일 수 있는 기반이 된다.

기술 성숙도는 7단계다. 이미 실용화 단계에 들어가 양산이 멀지 않았다.

기술 책임자인 이장용 생산시스템그룹 박사는 “국내의 자동차부품 제조 기업의 세계 시장 진출을 도울 수 있을 만한 기반 기술을 개발했다”면서 “높은 생산 효율 확보로 이전 기업의 성장을 견인할 것”이라고 기대했다.

대전=김영준기자 kyj85@etnews.com