자동차 산업의 미래는 탄소섬유 강화플라스틱(carbon fiber reinforced plastic, CFRP)의 사용에 따른 근본적인 변화를 예고하고 있다. 차량 중량을 낮춰 차량 연료소비와 이산화탄소 배출량 감소를 목표로 한 초경량 탄소의 역할은 앞으로 계속될 전망이다.

CFRP는 기존의 그 어떤 재질과도 비교가 힘들다. CFRP는 플라스틱 기지(수지)에 둘러싸인 탄소섬유로 지금까지 인류가 개발한 재질보다 가장 견고하게 만들어진다. CFRP는 믿을 수 없을 정도로 단단하게 만드는 속성인 동시에 중량을 최대한 줄여 이와 동일한 강도나 그 이상의 성능을 지닌 강철보다 약 50% 가량 가볍고 철보다 충격에도 강하다.

CFRP는 안전성을 유지하면서도 차체 제작에 사용되는 재료 중 가장 가벼운 소재다. 이 강력한 강도의 비밀은 바로 탄소 섬유에 있다. 보기 드문 인열 저항성 덕분에 섬유의 특징을 지니면서도 뛰어난 강도를 자랑한다. 동시에 이 같은 특징은 하중에 따라 최적화시킬 수도 있다. 동물의 뼈나 식물의 줄기와 같이 자연 생물들이 각자의 필요한 부분에는 두껍고 강한 구조를 가지고 있기 때문이다.

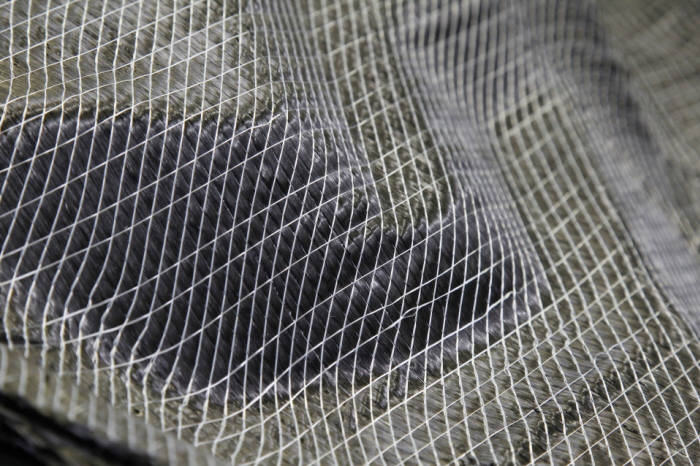

CFRP 생산은 전구체 섬유를 통해 추출되는 소재로 이뤄진다. 이 전구체 섬유는 양털로 만들어진 직물에서도 찾아 볼 수 있는 폴리아크릴로니트릴(PAN)으로 구성됐다. 다양한 온도와 압력 에서 수행되는 복잡한 프로세스를 통해 섬유 내 다양한 구성요소들이 하나씩 차례로 가스화를 통해 제거된다. 이후 약 7 미크론 남짓 두께의 섬유만이 남게 되는데, 이 섬유는 안정화된 흑연 구조를 가진 100% 탄소로 구성됐다. 0.007mm 두께의 이 섬유 직경은 사람의 모발 직경의 10분의1 정도로 얇기 때문에 약 5만개의 필라멘트를 모아 조방사 또는 묵직한 토우(화학섬유의 굵은 타래)로 뭉쳐 차후 프로세스에 적용하게 된다. 이 섬유 뭉치들은 특수한 부직포 섬유 직물로 제조된다. 이 때 짜거나 엮게 되면 섬유들이 꺾이게 돼 섬유가 가진 탁월한 특수성에 손상이 가해지게 된다. 직물 내 섬유의 배열은 CFRP 최적 품질 획득에 매우 중요하다.

납작한 형태를 유지하는 이 섬유는 '프리포밍(preforming)' 단계에서 주어진 치수에 따라 절단되면서 3차원의 윤곽을 얻게 된다. 이런 식으로 프리포밍 처리된 더미들은 후처리 단계에서 조합되어 더욱 커다란 형태로 만들어진다. 예를 들어 CFRP는 이런 방식을 통해 커다란 표면을 가진 고도로 집적화된 차체 부품 생산이 가능하다. 이 같은 기술이 없었다면 알루미늄이나 철판을 이용하여 매우 힘겹게 제조할 수밖에 없다. 프리포밍과 프리폼 조합의 프로세스 단계에서 어려운 점은 유연한 섬유를 다루는 생산 프로세스 능력을 확보하는 데에 있다. 이 과정을 거쳐야만 프리폼의 형태를 안정적으로 유지하고 최대의 정확도로 조합할 수 있다.

프리포밍 처리 다음 단계는 수지주입(수지함침) 과정이다. 섬유와 수지 사이의 연결을 견고하게 하고 뒤이은 경화 과정을 통해 이 섬유만의 특별한 특징인 강성을 얻게 된다. 수지이송성형(RTM)과정에서 프리폼에 고밀도 수지를 주입한다. 섬유에 대한 수지함침 과정은 서로 상충하는 요구사항들을 연속으로 처리해야 하는 상당히 까다로운 작업이다. 즉 수지는 아주 미세한 수준으로까지 섬유함침을 수행하는 동시에 지체시간을 최소화하면서 재료의 구석구석 모든 부문에 닿아야 하는 것이다. 또한 모든 재료를 함침한 후 수지는 최대한 신속하게 경화돼야 한다.

이 같은 수지 주입과 경화과정 후 남은 건 이제 최종 마무리 작업이다. 이 때 정확한 윤곽 절단이나 기타 필요한 개구부의 삽입등과 같은 작업이 더 필요할 수 있다. 수지처리 완료된 CFRP 부품은 이미 단단해졌기 때문에 BMW 에서는 워터젯 절단기를 사용해 최종 작업을 실시한다. 기존의 밀링헤드와 달리 워터젯 절단기와 드릴링 작업에는 마모현상이 없다. BMW 전문가들은 CFRP 적용을 위한 기술을 최적화해 최상의 결과를 확보하고 있다.

BMW그룹은 지난 10년간 재료와 프로세스 개발에 집중한 결과 CFRP를 필요로 하는 특정 생산 프로세스와 효과적인 툴링(Tooling), 작업 시간의 최적화를 실현했다. BMW CFRP 전문가들은 란츠후트 공장의 CFRP 부품 생산 프로세스를 정교하게 다듬고 자동화해 BMW i 시리즈 탄소섬유 차체 부품들을 경제적이면서도 높은 품질로 대량생산을 실현했다.

박태준 자동차 전문기자 gaius@etnews.com