국내 한 중소업체가 레이저로 실리콘카바이드(SiC)를 수직으로 뚫는 기술을 개발했다. 실리콘카바이드는 전기 전도성이 우수해 전력반도체에 주로 쓰인다.

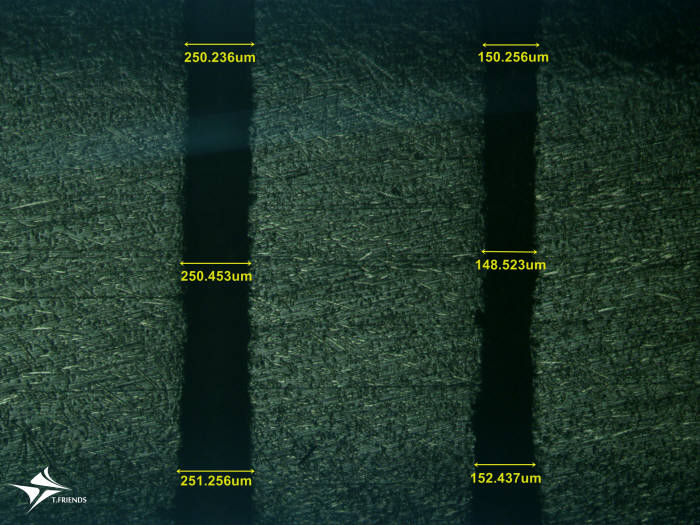

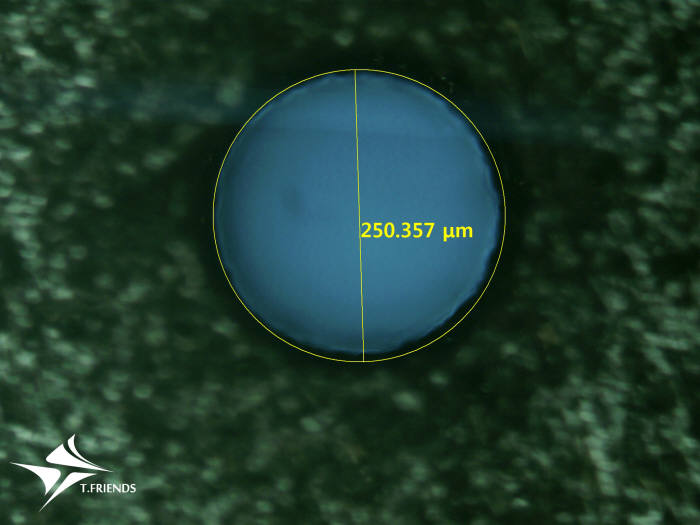

티프렌즈(대표 유수영)는 레이저로 두께 2㎜짜리 실리콘카바이드를 뚫는 데 성공했다. 구멍 직경은 150·200·250미크론이다. 종횡비 1:17이다. 구멍 깊이가 직경의 17배라는 의미다. 가공시간은 구멍당 30초 이내다.

이 기술은 2㎜ 깊이 구멍 직경이 일정한 게 특징이다. 깊이와 상관없이 레이저 입사부와 출사부 직경이 같다는 뜻이다. 레이저 가공 특성상 입사부보다 출사부 직경이 작아 정밀 가공이 어려웠다.

지금까지는 MCT 방식으로 드릴에 다이아몬드 비트를 꽂아 구멍을 뚫었다. 하지만 미세한 구멍은 가공이 어려웠다. MCT 방식으로는 300미크론 이하는 사실상 불가능하다는 게 업계 정설이다. 비트 두께가 너무 가늘어 쉽게 부러지기 때문이다.

유수영 티프렌즈 대표는 “실리콘카바이드는 다이아몬드와 보론카바이드 다음으로 모스 경도를 가질 정도로 단단하다”면서 “레이저의 강력한 첨두 출력으로 작은 구멍을 뚫은 뒤 주변을 넓혀가는 방식으로 해결했다”고 설명했다. 직접 개발한 소프트웨어(SW)로 구멍 크기도 조절할 수 있다.

티프렌즈는 내부 구멍을 입체적으로 깎는 데 성공했다. 구멍 내부가 항아리처럼 볼록하거나 꽃병처럼 오목하게 만드는 기술이다. 레이저 초점과 가공 깊이를 자동 조절한다. 레이저 빔 출사각을 최대 ±15도까지 조절할 수 있다.

레이터 가공 특성과 반대로 구멍 아래가 더 넓게 뚫는 것도 가능하다. 역테이퍼 기술이다. 제조업체 의도대로 구멍을 뚫을 수 있다. 극초단파 레이저 제어 기술을 이용한 레이저 수직 가공 시스템부터 기계, 알고리즘까지 직접 개발해 난제를 해결했다고 회사 측은 설명했다.

레이저를 이용하면 유지비용도 적게 든다. MCT 방식처럼 비트와 오일 등 소모성 부품이 많지 않다.

유 대표는 “실리콘카바이드 미세 가공기술 개발로 전력반도체 효율과 설계 유연성이 더 커진다”면서 “미세 가공이 필요한 정보통신이나 의료, 바이오 분야 등에도 다양하게 활용될 것”이라고 기대했다.

한편 티프렌즈는 해당 기술로 국내 특허 등록 5건을 비롯해 미국과 중국, 특허협력조약(PCT)에도 출원 중이다. 중소벤처기업부 융복합과제와 산업단지공단 맞춤형 과제에서 모두 성공 판정을 받았다.

유창선 성장기업부 기자 yuda@etnews.com