유리를 소재로 다양한 생활 제품을 만드는 '글래스 3D프린팅 기술'이 개발됐다.

한국세라믹기술원(원장 유광수, 이하 세기원)은 김형준·한윤수 세기원 연구진이 뮤토랩스(대표 홍순찬)와 산·연 협력으로 국내 첫 '글래스 3D프린팅 기술' 개발에 성공했다고 4일 밝혔다.

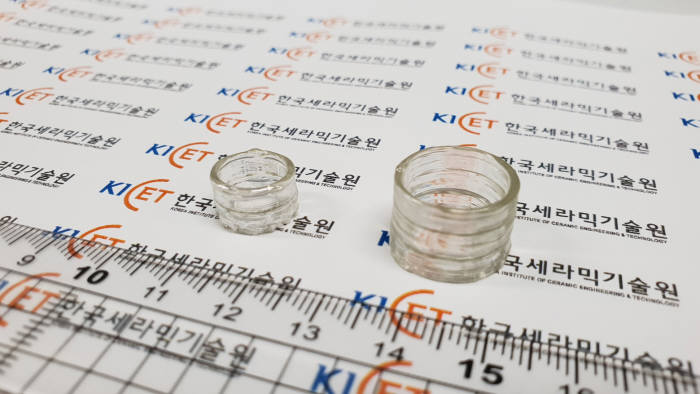

이 기술은 유리를 녹여 미세한 유리섬유를 만들고 이를 적층해 마이크로미터(㎛) 두께의 각종 박막 유리 제품을 제작할 수 있다.

현재 상용 3D프린터 소재는 플라스틱부터 금속, 세라믹까지 가능하다.

반면 유리는 소재 특성상 정밀 공정이 필요해 아직까지 3D프린팅 소재로 활용되지 못했다.

지난 2015년, 미국 MIT가 이 기술을 이용해 유리화병을 만들었지만 4.5㎜로 두꺼워 상용화가 어려웠다.

세기원과 뮤토랩스는 유리를 이용한 3D프린팅 과정에서 용융점, 액체 유리의 점도, 노즐 연구에 집중해 고온에 견딜 수 있는 '유리 3D프린터 모듈'을 자체 개발했다. 이 모듈로 유리를 녹여 미세 유리섬유를 만들고 이를 제어할 수 있는 '유리 3D프린팅 기술'을 완성했다.

세기원은 국내 특허 3건을 등록했고 추가로 2건을 출원한 상태다. 뮤토랩스는 유리 3D프린팅 기술 상용화를 위한 장비 개발에 착수했다.

김형준 세기원 수석연구원은 “개발한 프린팅 기술로 평균 두께 1㎜ 이하의 제품을 인쇄하는데 성공해 상용화 가능성도 입증했다”면서 “실생활 제품은 물론 인공치아, 광학렌즈, 패션소품, 조명기구 등으로 응용할 수 있다”고 말했다.

진주=임동식기자 dslim@etnews.com