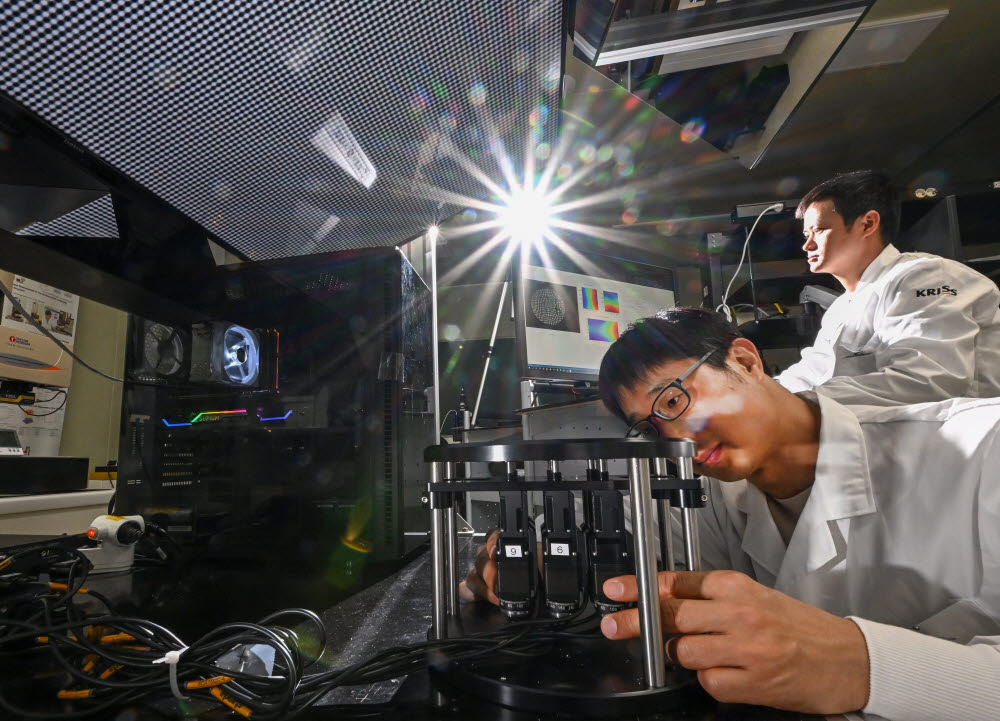

한국표준과학연구원(원장 박현민)이 연료전지 표면 미세한 결함을 생산 공정에서 실시간으로 감지할 수 있는 기술을 개발했다.

개발 기술은 딥러닝 기반 실시간 3차원(3D) 측정기술로, 단 한 번 촬영으로 표면 형상결함을 찾아낼 수 있어 제조공정 가동을 멈추지 않고도 품질을 모니터링할 수 있다.

표면 형상 실시간 3D 측정에는 원샷 패턴 주사방식이 활용된다. 물체 표면에 촘촘한 복합 격자무늬 패턴을 지닌 빛을 조사한 후, 반사돼 변형된 패턴을 분석해 흠집·손상 등 3D 정보를 얻어낸다.

다만 표면 반사율이 낮거나 다양한 패턴이 섞여 있는 경우 측정이 불가능하다. 연료전지 핵심부품인 금속 분리판의 경우 표면이 울퉁불퉁한 스테인리스 소재여서 현장 실시간 3D 검사가 어렵다.

표준연 광영상측정표준팀은 이런 한계를 극복하고자 패턴주사 방식에 인공지능(AI) 알고리즘을 도입했다. 자체 개발한 딥러닝 네트워크 'DY넷++'에 수천 개 이상 표면 형상 측정데이터를 학습시켜, 빛 반사율이 낮거나 복잡한 표면도 실시간 3D 형상 측정이 가능하다.

연구진은 이 기술을 연료전지 샘플에 적용하기 위해 표면 결함 금속분리판 데이터를 추가 학습시켰다. 적은 데이터 학습만으로도 응용력을 갖춰, 2D 검사로는 판별이 어려웠던 샘플 표면 흠집을 단 한 번 촬영으로 감지했다.

![[과학]표준연, 연료전지 표면결함 AI 실시간 검사기술 개발](https://img.etnews.com/photonews/2304/1645002_20230426120945_263_0003.jpg)

이 기술은 측정 대상 형태나 크기와 관계없이 생산 라인에 손쉽게 탑재할 수 있다. 외부 진동 및 온도 변화가 큰 생산과정 중에도 자동으로 불량 여부를 검사할 수 있다. 연료전지를 포함한 다양한 제조업 분야에서 생산성 향상, 품질개선, 비용절감을 이루고 스마트 팩토리 도입에 기여할 수 있다.

김영식 광영상측정표준팀장은 “이 기술을 활용하면 연료전지 금속분리판의 다양한 불량과 결함을 실시간 판별할 수 있다”며 “최근 활발히 보급되는 연료전지 성능을 극대화하고 내구성과 안전성 향상에 기여할 성과”라고 밝혔다.

표준연은 이 기술을 다양한 산업 현장에 적용할 수 있도록 후속 연구를 이어갈 예정이다.

산업통상자원부 소재부품기술개발(패키지형)사업 지원을 받은 이번 연구 성과는 전기자기 분야 국제권위지인 IEEE '트랜스액션즈 온 인더스트리얼 일렉트로닉스(IF:8.162)'에 3월 온라인 게재됐다.

김영준기자 kyj85@etnews.com