포스코 광양제철소가 글로벌 메이저 자동차 업체를 타깃으로 한 차세대 전기차 강판 생산 기지로 거듭난다.

지난달 30일 포스코 광양제철소에서 만난 김창묵 포스코 자동차소재 마케팅실 친환경차그룹장은 “광양제철소는 고성능 전기차 강판(이하 하이퍼 NO)을 생산할 것”이라면서 “오는 10월 1단계, 2025년 2단계 준공을 예상한다”고 밝혔다.

하이퍼 NO는 포스코가 세계 자동차 시장에 공급 예정인 전기차 강판이다. 연간 30만톤 규모로 전기차 400만대에 적용할 수 있는 양이다.

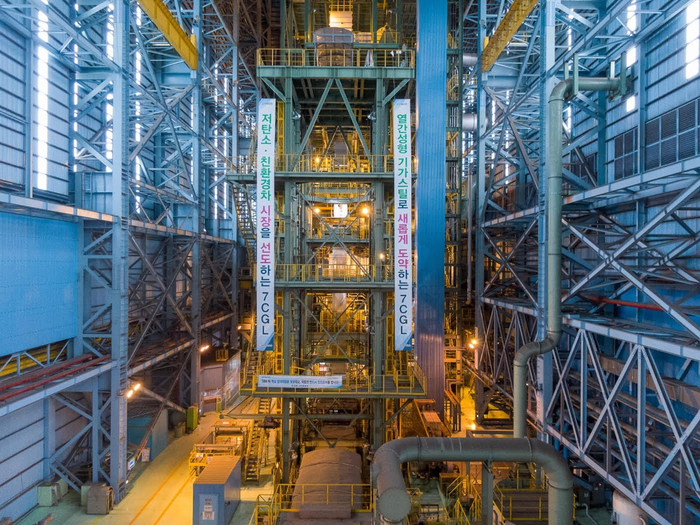

포스코는 이날 처음으로 언론에 광양제철소 하이퍼 NO 생산 라인을 공개했다. 생산 라인은 지난해 4월 건설 공사 시작 이후 1년 6개월 만에 1단계 준공을 앞두고 있다. 생산 설비가 들어와 현재 설비 시험 운전을 하고 있다.

포스코는 1조원을 투자해 광양 제철소에 전기차 강판 생산 거점을 마련했다. 이날 공개된 소둔산세척(APL) 공정은 열연 코일을 고온에서 열처리, 제품의 균질성을 확보한다. 1200도 초고온에서 열연 코일 표면 처리를 할 수 있으며 전기 강판에 질소산화물을 제거하는 환경 설비를 별도로 갖췄다.

APL 옆 압연기(ZRM) 냉간 압연 공정은 제품을 고객 요구에 맞춰 얇게 만든다. 포스코에 따르면 사람의 평균 머리카락 두께인 100㎛의 50분의 1 수준인 2㎛ 이내 편차로 두께가 관리된다. 마지막 소둔산코팅(ACL) 공정은 제품의 자성 및 절연 특성을 부여해 최종 제품화하는 설비다.

고객사의 다양한 품질 요구 만족과 작업자의 위험 노출을 없애기 위해 총 48건의 엔지니어링이 적용됐다. 안형태 엔지니어링실 하이퍼 NO 팀장은 “에너지 비용 상승을 최소화하기 위한 첨단 기술이 적용됐다”고 말했다.

포스코는 지난해 내연기관차를 포함해 820만톤 규모의 자동차 강판을 국내외 완성차업체에 공급했다.

하이퍼 NO는 전기차 전용 구동모터, 샤프트, 베어링 등 주요 부품에 사용된다. 포스코는 2030년까지 121조원을 투자해 미래 모빌리티 소재 그룹으로 전환을 발표했다.

시장조사업체 스탠더드앤드푸어스에 따르면 지난해 세계 자동차 판매 대수는 8000만대다. 이 가운데 1600만대가 전기차, 하이브리드 등 친환경 자동차다. 포스코는 전기차용 강판 수요가 2025년 3500만대, 2030년 2배인 6000만대로 급증할 것으로 내다봤다. 포스코 관계자는 “포스코는 전기 강판, 배터리 소재·부품 등 전기차 시장 변화에 대응해 모빌리티 소재 대표 기업으로 성장하겠다”고 강조했다.

광양(전남)=김지웅 기자 jw0316@etnews.com