인켐스가 전고체 배터리 핵심 소재인 고체전해질 파일럿(시험) 생산을 시작했다. 기존 황화물계 고체전해질의 단점인 유해가스 문제를 개선한 기술로 상용화가 주목된다.

인켐스는 울산테크노산업단지 내에 대기안정형 황화물계 고체 전해질 파일럿 생산라인을 구축하고 시운전 중이라고 4일 밝혔다. 지난해 말 라인 구축과 승인을 완료하고 장비를 테스트하며 시간, 속도, 온도, 압력 등 다양한 조건에서 제조 공정 최적화를 진행 중이다. 생산능력은 월 10톤 규모로 구축됐다. 2026년까지 현재의 약 20배인 연 2400톤 규모 증설을 목표하고 있다.

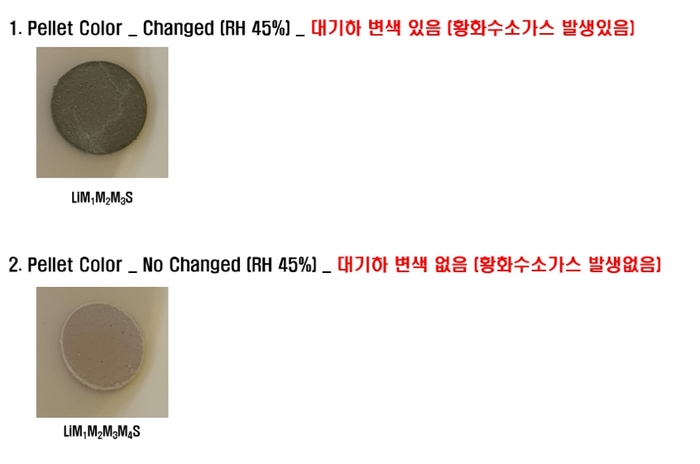

인켐스가 생산하는 고체전해질은 대기안정형 황화물계 고체전해질이다. 황화물계 고체전해질은 이온전도도가 높지만 공기 중 수분과 반응해 유해가스인 황화수소가 생성되는 단점이 있다. 이는 제조 공정에서 취급을 어렵게 하고 성능을 저하시키는 요인으로 작용한다. 특수한 드라이룸에서 생산이 이뤄져야해 비용도 많이 든다.

인켐스는 황화수소 발생을 저감시키는 소재를 적용하고 생산 과정에서 황화수소를 제거할 수 있는 공정 기술을 개발, 적용했다. 시제품을 통해 전고체 배터리 전용 드라이룸(상대습도 0.05%)이 아닌 일반 드라이룸(상대습도 0.5%)에서도 수분과 반응하지 않아 황화수소를 발생시키지 않는 것을 확인했다. 회사는 궁극적으로 상대습도 20% 수준에서 황화수소 가스가 발생되지 않는 소재를 제조할 계획이다.

김학수 인켐스 대표는 “일반적인 황화물계 고체전해질은 수분이 매우 낮은 전용 환경에서 생산해야하다보니 이슬점 온도를 -65도 정도로 낮춰야하는 등 드라이룸 조건이 굉장히 엄격해 투자 비용이 증가하는 문제가 있었다”면서 “상대습도 20%는 현재 음극 극판 제조 공정의 습도와 유사한 수준으로 리튬이온 배터리 제조 조건에서도 충분히 생산이 가능한 소재에 초점을 맞추고 있다”고 설명했다.

현재 국내외 기업들과 샘플 공급을 통해 평가를 진행하며 협업을 추진 중이다. 김 대표는 “많은 회사가 2027년을 전고체 배터리 양산 원년으로 계획하고 있는 만큼 2025년 이전에는 관련 소재·부품 최적화가 이뤄져야한다”면서 “특히 중요도가 높은 황화물계 고체전해질 가격과 생산 최적화를 위해 노력할 것”이라고 말했다.

전고체 배터리가 차세대 전지로 주목 받으면서 황화물계 고체전해질 양산을 준비하는 기업이 늘고 있다. 포스코JK솔리드솔루션은 경남 양산에 연간 24톤 규모 황화물계 고체전해질 공장을 구축했다. 에코프로비엠도 황화물계 고체전해질 파일럿 라인을 운영 중이다. 이수스페셜티케미컬은 황화물계 고체전해질 원료인 황화리튬(LiS2)을 생산한다. 일본 도요타는 이데미츠코산과 황화물계 고체전해질을 개발해왔다.

정현정 기자 iam@etnews.com