고체산화물 연료전지 성능을 급속도로 대폭 높이는 촉매 코팅 기술이 국내 개발됐다. 산업적 활용성이 높아 이목을 끈다.

한국에너지기술연구원은 최윤석 수소융복합소재연구실 박사가 정우철 한국과학기술원(KAIST) 신소재공학과 교수, 박범경 부산대 재료공학부 교수 등과 이같은 성과를 이뤘다.

고체산화물 연료전지는 전극·전해질 모두 고체로 이뤄진 고 발전효율 연료전지다. 공기극(양극)에서 일어나는 산소환원반응으로 성능이 결정된다. 연료극(음극) 반응보다 공기극 반응 속도가 느려 전체 반응 속도를 제한하기 때문이다. 이에 활성이 높은 공기극 소재가 개발 중이나 아직 화학 안정성이 부족하다.

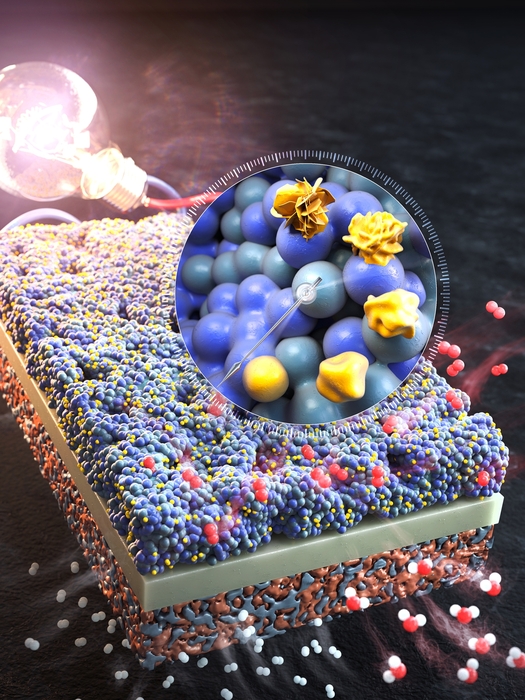

연구진은 안정성이 우수한 'LSM-YSZ' 복합전극 성능 강화에 집중했다. 복합전극 표면에 산소환원반응 높이는 나노 크기 '프라세오디뮴 산화물(PrOx)' 촉매 코팅 공정을 개발해 적용했다.

여기에 상온·상압 작동하면서 복잡한 장비·공정이 필요 없는 전기화학 증착법을 더했다. 복합전극을 프라세오디뮴(Pr) 이온이 포함된 용액에 담가 전류를 흘리면 전극 표면에 생성된 수산화기(OH-), Pr 이온이 만나 침전물이 전극에 균일 코팅된다.

이렇게 형성된 코팅층은 건조 과정을 거쳐 산화물 형태로 바뀌고 고온 환경에서도 안정적으로 산소환원반응을 촉진한다. 코팅 공정 시간은 단 4분에 불과하다.

개발 촉매를 적용한 복합전극, 기존 복합전극을 400시간 이상 구동해 비교한 결과, 전기화학 반응 중 저항이 10배 낮아진 것을 확인했다. 또 650도 저온도에서도 기존 대비 3배 높은 전력 생산 성능(418㎽/㎠)을 나타냈다. 학계에 보고된 LSM-YSZ 복합전극 적용 고체산화물 연료전지 중 최고 수준이다.

최윤석 박사는 “기존 고체산화물 연료전지 제작 공정에 큰 영향을 주지 않는 후처리 공정으로 경제적으로 산화물 나노 촉매를 도입해 산업적 활용성이 높다”며 “수소 생산을 위한 고온 수전해(SOEC) 등 다양한 에너지 변환장치에도 적용 가능하다”고 밝혔다.

연구 결과는 '어드밴스드 머터리얼즈'에 게재됐으며, 산업통상자원부 신재생에너지핵심기술개발사업과 과학기술정보통신부 개인기초연구사업 지원을 받아 수행됐다.

김영준 기자 kyj85@etnews.com