광양제철소의 물류를 담당하는 풀필먼트센터(PF센터)를 들어가니 로봇들이 분주하게 자재를 옮기고 있었다. 상품 적재, 피킹, 운반 모두 로봇이 책임진다.

작업자는 손가락에 낀 웨어러블 핑거스캐너와 태블릿PC로 자재 사이즈, 중량을 확인해 위치에 맞는 장소로 입·출고 버튼만 누를 뿐이다. PF센터에는 작업자 총 12명이 근무하고 있다. 더이상 물류센터는 육체 노동 현장이 아니다.

소프트웨어 기술을 기반으로 한 자동화 시스템, 로봇, AGV로 단순 반복 업무도 줄었다.

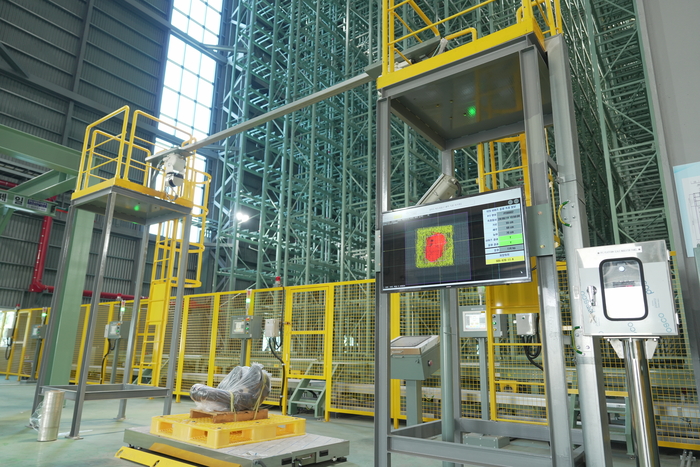

포스코 광양제철소를 찾은 지난 14일, 1초에 1m씩 움직이는 무인운반로봇(AGV)이 자재를 옮기고, 스태커 크래인(Stacker Crane)가 28.5m 높이에 층층이 쌓여있는 셀(Cell)에 자재를 보관하고 있었다. 수평 이동은 AGV가, 수직 이동은 스태커 크래인이 맡는다.

무인운반로봇(AGV)은 최대 1톤(t)까지 적재할 수 있다.

지난 4월에 준공한 PF센터는 약 5만㎡로, 축구장 7개를 합친 규모다.

포스코는 제철소에 필요한 자재 조달을 효율화하기 위해 국내 제조업 최초로 풀필먼트 개념을 도입했다. 기존에는 자재를 300여개 창고에 분산 운영해왔는데 이를 하나로 통합해 중앙 관리하게 됐다. 업무 효율성과 생산성이 크게 개선됐다.

제철소에 필요한 모든 자재는 PF센터에 우선 입고된다. 광양제철소에 필요한 다양한 규격의 자재를 3만 4000개 이상의 셀에 저장할 수 있다.

PF센터 공간은 30kg 미만, 1톤(t) 미만, 5톤(t) 미만으로 나뉜다. 전문 검수요원이 웨어러블 스캐너로 검수를 거치고, 3D 감지기가 중량과 사이즈를 측정해 대·중·소로 자동 분류한다.

창고관리시스템(WMS)은 포스코DX와 포스코가 협력해 개발한 시스템이다. 데이터 기반으로 자재를 관리한다. 최근에 많이 사용한 자재는 앞에 배치하고, 사용도가 낮은 자재는 뒤에 배치한다.

실시간으로 입출고 현황, 재고 관리, 현장 배송 등을 관리한다. 현장 수요에 맞게 자재 배송 서비스를 제공해 제철소의 자재 조달 프로세스를 간소화했다.

포스코 그룹은 포항제철소에도 PF센터를 준공할 계획이다.

임호성 포스코DX 광양압연자동화그룹 PM은 “AGV 하나가 작업자 20~30명을 대체한다”며 “디지털 전환으로 안전한 작업환경에서 효율적으로 자재 관리가 가능해졌다”고 말했다.

박두호 기자 walnut_park@etnews.com