이노메트리가 각형 배터리에 특화된 검사 기술을 개발하고 시장공략에 나선다. 각형 배터리는 전기차용 배터리 중에서 안전성이 가장 높은 것으로 평가되면서 수요가 늘고 있는 제품이다.

이노메트리는 각형 배터리용 간극검사를 업계에서 처음으로 상용화한데 이어, 용접검사 기술을 업계 최초로 개발하고 국내외 배터리 제조사 공정에 적용을 논의 중이라고 25일 밝혔다.

신진우 이노메트리 검사기술센터장 전무는 “고정밀 비파괴 검사로 케이스가 두꺼운 각형 배터리 내부 상태를 정밀하게 파악하는 것이 검사 기술의 핵심”이라면서 “엑스레이와 디텍터를 구성하는 광학계 설계 기술과 독자 인공지능(AI) 소프트웨어 플랫폼인 '이노스마트 솔루션'을 조합해 최적의 각형 배터리 검사 기술을 확보하고 있다”고 설명했다.

각형 배터리는 직육면체 형태 알루미늄 캔에 양극과 음극을 담은 배터리다. 얇은 필름에 전극을 포장한 파우치형 배터리 대비 외부 충격에 강하고 가스 배출에 유리해 완성차 업계 선호가 높아지고 있다. 국내 삼성SDI를 비롯해 CATL 등 중국 기업이 주로 만들어왔는데, 수요 증가로 파우치형 배터리만 생산하던 LG에너지솔루션과 SK온도 각형 배터리 생산을 추진하고 있다. 하지만 무게가 무겁고 두꺼운 케이스 때문에 내부 상태 파악이 가장 어려운 폼팩터다. 또 금속 용접 면적이 넓기 때문에 이물 유입이나 내부 기공 발생 가능성도 높다.

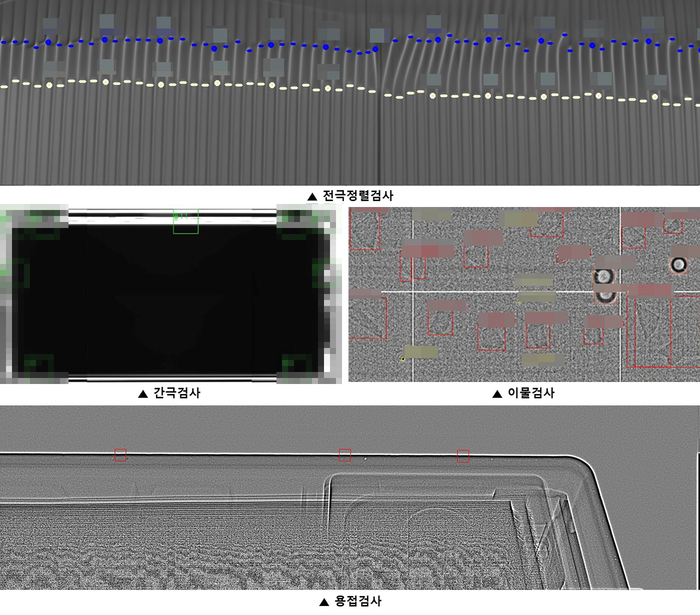

이노메트리는 각형 배터리 검사용으로 △전극정렬 △간극 △이물 △용접 검사 4가지 기술을 보유하고 있다. 모든 폼팩터에 적용되는 전극정렬검사, 이물검사 외에 각형 배터리에 특화된 간극검사와 용접검사를 잇따라 개발하며 기술을 고도화했다.

'전극정렬검사'는 배터리 내부 양·음극판 끝이 적절한 간격을 두고 잘 정렬되어 있는지 검사한다. '이물검사'는 배터리 내부로 유입된 전극조각이나 금속성 이물 유무를 검사한다. 이노메트리는 '이노파티클'이라는 SW 솔루션을 사용해 100마이크로미터(㎛) 이하 금속 이물까지 검사할 수 있는 장비를 2022년부터 양산라인에 공급하고 있다.

'간극검사'는 각형 배터리에만 적용되는 특화 검사로 이노메트리가 처음 상용화했다. 외부 금속 케이스와 내부 음·양극판 사이 거리가 일정한 간격으로 떨어져있는지 확인한다. 금속 케이스 내부 표면에 전극이 닿으면 단락(쇼트)이 발생해 화재 가능성이 있기 때문이다.

회사는 새로운 '용접검사' 상용화도 추진할 계획이다. 각형 배터리는 캔 위쪽에 금속 뚜껑을 레이저 용접하는 공정이 필요하다. 용접부에 기공이나 깨짐(크랙)이 있는지 검사하면 전해액 누수나 배터리 파손 원인을 차단할 수 있다.

신 센터장은 “각형 배터리는 다른 폼팩터 대비 용접 부분이 많기 때문에 이에 대한 결함 검사가 중요해 고객사에 관련 기술을 제안하고 공급을 협의 중”이라며 “46파이(지름 46㎜ 원통형 배터리)에도 용접 기술이 중요한 만큼 확장 가능성이 높을 것으로 기대한다”고 설명했다.

이노메트리는 2012년 각형 배터리 검사장비를 첫 공급한 이후 관련 누적 매출이 1000억원에 이른다. 전체 매출에서 각형 배터리 검사 장비가 차지하는 비중은 지난해 28%에서 올해 절반 수준까지 늘어날 것으로 전망된다.

이노메트리 관계자는 “국내 3사를 비롯해 유럽, 중국 등 다양한 고객사 공급 경험을 바탕으로 각형, 원통형, 파우치형 등 다양한 폼팩터에 대응하는 검사 기술을 보유하고 있다”면서 “46파이 원통형, 리튬인산철(LFP), 전고체, 재사용 배터리 등 신규 검사 장비에도 최적의 대응을 할 것”이라고 말했다.

정현정 기자 iam@etnews.com