조재필 울산과학기술원(UNIST) 에너지 및 화학공학부 교수가 리튬이온전지용 고출력 음극소재와 이를 한 번에 300㎏ 이상 제조할 수 있는 공정기술을 개발했다.

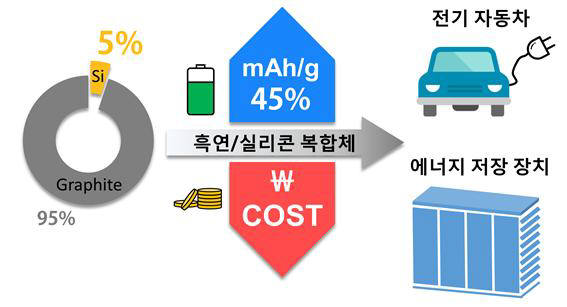

조 교수는 기존 음극소재인 흑연보다 출력을 45% 높일 수 있는 고출력 `흑연·실리콘 복합체`를 개발했다고 9일 밝혔다. 또 이 복합체 양산 장비를 개발해 6시간 만에 300㎏ 이상의 음극소재를 생산할 수 있는 공정 기술도 확보했다.

고출력 소재 개발에 이은 공정 기술의 결합으로 향후 가볍고 오래 쓸 수 있는 고성능 이차전지 상용화를 앞당길 것으로 전망된다.

특히 복합체 음극소재의 경우 전기차 주행거리 연장에 크게 기여할 것으로 예상된다. 흑연계 물질만 사용한 이차전지 탑재 전기차는 주행거리가 200㎞ 안팎에 불과하지만 이번 복합체 음극소재를 적용한 전기차는 300㎞까지 주행할 수 있다.

현재 전기차 대중화로 이차전지 수요가 급증세다.

이차전지 성능을 높이려면 고에너지밀도·고성능·저가 음극소재 개발이 선행돼야 한다.

실리콘은 기존 음극소재로 쓰이는 흑연의 대체물질로 주목받았다. 실리콘 음극소재 출력이 상용화된 흑연보다 10배 이상 크기 때문이다. 하지만 실리콘 소재는 충전과 방전을 반복할 때 부피가 4배 가량 늘어나 전지 성능도 급격히 감소한다는 문제를 안고 있다.

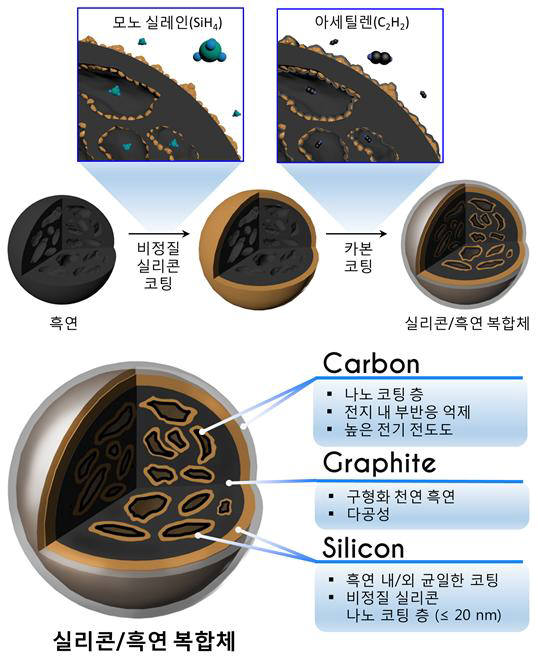

조 교수는 기존 흑연 음극소재에 실리콘 나노 코팅기술을 적용해 이 같은 문제를 해결했다.

이종물질 간 호환성을 띤 흑연·실리콘 복합체로 실리콘의 문제점을 해소해 음극소재 성능을 최적화했고, 고에너지 전지의 기술적 요구사항을 충족시켰다.

복합체 개발의 핵심은 실레인(SiH₄) 가스와 아세틸렌(C₂H₂)가스를 이용한 코팅 기술이다.

실레인 가스는 600℃ 미만에서 분해돼 흑연 내부에 있는 빈 공간이나 표면에 비결정질 나노 실리콘 입자 형태로 달라붙게 된다. 조 교수는 여기에 아세틸렌 가스를 이용, 비정질 탄소를 코팅 처리했다. 그 결과 흑연에 5%의 실리콘이 코팅됐다.

코팅된 실리콘 나노 입자 크기는 20㎚ 이하다. 이 물질은 충·방전 동안에도 부피가 크게 늘지 않는다. 또 전자와 리튬이온의 이동거리를 줄여 고속 충·방전이 가능하다.

조재필 교수는 “흑연·실리콘 복합체 음극소재는 일본과 중국산 동일 용량의 이차전지 비교 평가에서 부피 팽창률이 15% 이상 낮았다”며 “이차전지 개발 경쟁 속에 가격과 안전성 측면에서 가장 우수한 음극소재 원천기술을 확보한 것”이라 말했다.

이번 연구 성과는 `네이처 에너지` 8월 9일자 온라인판에 실렸다. 이번 연구는 산업통상자원부와 울산광역시가 지원하는 `그린에너지 소재기술 개발센터 구축사업` 지원으로 수행됐다.

울산=임동식기자 dslim@etnews.com