국내 연구진이 먼지처럼 작은 수십 나노미터(㎚) 크기부터 A4용지 크기까지 반도체 인쇄가 가능한 새로운 공정기법을 개발했다. 기존보다 최대 1만 배 이상 빠르고 정확한 공정으로 반도체 소자 생산성을 획기적으로 늘릴 것으로 기대된다.

대구경북과학기술원(DGIST·총장 국양)은 장경인 로봇공학전공 교수팀이 라종철 한국뇌연구원 교수팀과 금호현 한국생산기술연구원 박사팀과 공동으로 반도체 및 소자 제작을 위한 새로운 전사인쇄 공법을 개발했다고 12일 밝혔다.

최근 웨어러블 디바이스나 곡면 디스플레이 기술 등이 발전하면서 고도화된 반도체 소자 제작기법이 요구되는 추세다. 정확하고 신속한 전사인쇄 공법이 필요하다. 전사인쇄는 서로 다른 기판에서 제작된 소자들을 새로운 기판으로 옮겨 통합시키는 반도체 제작의 필수 공정이다. 복잡한 전자 소자 제작 시 광범위하게 사용된다.

종래 사용된 습식 전사 인쇄 공법은 기판 위에 소자를 제작 후 부식액을 이용해 아래층을 녹여 없앤 후 새로운 기판으로 옮기는 방법이다. 하지만 기판의 층 면적이 넓으면 녹이는 데 시간이 오래 소모되고 소자 모양의 왜곡 가능성 등 대량생산의 한계가 있다. 이를 대체하기 위해 개발된 최근의 건식 전사 인쇄 기법들은 기존 습식 공법보다 좋은 성능을 가진다. 하지만 공정의 범용성 부족, 고가의 장비 필요, 양산의 어려움 등 한계가 있다.

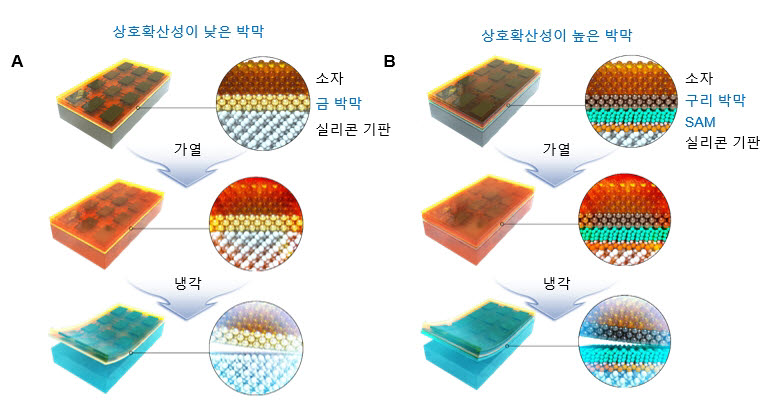

연구팀은 인접한 두 물질이 온도 상승에 따른 부피 변화 값의 차이를 나타내는 열팽창 계수를 이용해 소자를 안정적이고 신속히 기판에서 분리하는 새로운 건식 전사인쇄 공법을 개발했다. 열팽창 계수 차이가 큰 금(Au)과 규소(Si) 또는 구리(Cu)와 규소(Si)를 얇은 박막형태로 서로 겹치게 제작했다. 이들을 높은 온도로 가열함에 따라 두 물질 사이 경계면에 강한 힘이 집중되며 균열이 발생했고, 이를 통해 소자를 기판에서 분리시키는 데 성공했다. 기존 습식 전사인쇄방식에 비해 1만 배 이상 소모시간이 단축되고 정밀한 전사 인쇄가 가능하다.

장경인 교수는 “기존의 습식 전사인쇄 기술로는 불가능했던 바이오센서나 반도체 소자 제작처럼 정밀하고 대량 생산이 필요한 산업에 적용 가능하며, 연구실 단위의 소규모 시설에서도 빠르고 안정적인 고정밀 소자 제작이 가능하다”고 말했다.

한국연구재단 신진연구자지원사업과 나노소재원천기술개발사업, 바이오의료기술개발사업, 휴먼플러스융합연구개발 챌린지 시범사업으로 수행된 이번 연구는 DGIST 로봇공학전공 하정대 석박사통합과정생이 제1저자로 참여했으며, 최근 국제학술지 사이언스의 자매지 '사이언스 어드밴시스'에 온라인 게재됐다.

대구=정재훈기자 jhoon@etnews.com