단정하고 깔끔한 1000평 규모 건물이 한눈에 들어온다. 공장 문을 열고 들어서니 반도체 공정 수준의 클린룸이 펼쳐졌다. 방진복과 헤어캡, 신발 덮개를 착용한 직원들이 각 라인에서 맡은 바 업무를 통해 포토마스크를 생산하고 있다. 첨단 제품 생산 현장인 만큼 바닥에 먼지 한 톨도 보이지 않는다.

지난 6일 찾은 경기도 안산시 안산스마트허브 국가산업단지에 위치한 포토마스크 기업 네프코의 안산 공장. 회사는 1992년 출범한 이후 국내 시장에서 30% 이상 점유율을 지켜온 튼실한 중견기업이다.

포토마스크는 소다라임(유리) 또는 쿼츠(석영) 기판 위에 회로를 그려 넣는 핵심 부품이다. 반도체, 디스플레이, PCB 등을 만들 때 사진 원판과 같은 역할을 한다. 지난 2019년 일본이 디스플레이 핵심 소재 수출을 제한하면서 산업계에 비상이 걸렸다. 당시 회사는 파인메탈마스크(Fine Metal Mask, FMM)용 포토마스크를 국내 최초 상용화해 구원투수 역할을 톡톡히 했다. 그 공로를 인정받아 산자부 장관 대상을 받았다.

소부장 국산화에 앞장선 회사는 안산공장에 △제조를 위한 캐드 기반 도면 편집 △포토마스크에 전자회로를 새기는 노광 공정 △포토마스크 완성을 위한 현상·에칭·박리 단계 △품질 관리를 위한 AOI(자동광학 검사) △8세대 스핀 세정 공정 △스마트 모니터링 시스템 등 포토마스크를 생산하는 일괄생산체계를 갖췄다. 현장에서 만난 송형찬 네프코 부사장 도움으로 공장 전체 공정을 둘러봤다.

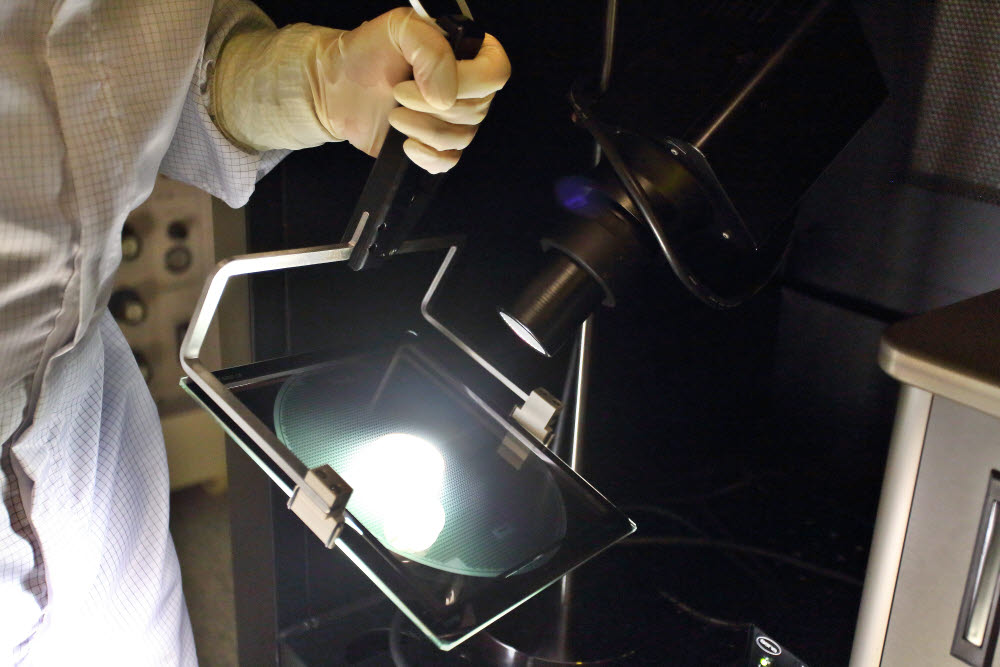

안내에 따라 핵심 라인인 AOI 장비시설에 들어섰다. AOI는 기판 위에 그려진 회로를 설계데이터와 비교해 불량 발생 여부를 판별한다. 포토마스크는 제품 특성상 첨단 IT산업에 쓰이는 만큼 한 치의 오차도 허용되지 않는다.

라인에서는 설계도를 기반으로 마스크 품질 이상 유무를 판별하는 작업이 진행됐다. 현장 연구진 사이에서는 '무결점 품질 확보'를 위한 긴장감마저 돌았다. 현장 관계자는 “오랜 사업 경험을 바탕으로 국내외 경쟁사와 비교했을 때 우리 회사의 납기는 절반 수준”이라며 “고객이 원하는 무결점 제품을 적재적소에 공급하는 데 전사 역량을 집중했다”고 했다.

다음 공정인 스핀 세정 공정도 눈여겨 볼만했다. 이 공정은 포토마스크의 작은 얼룩까지 말끔히 지워내는 단계다. 송 부사장은 “최적 제품 생산을 위해 수십억원대 글로벌 기업 설비를 공정에 적용해 운용하고 있다”고 말했다. 이 과정 이후 사내 베테랑 직원들의 최종 제품 검수 과정이 이뤄지면 네프코 포토마스크가 완성된다.

제작된 포토마스크는 글로벌 전자 부품사와 국내외 반도체, 디스플레이 업계 등 300여개 기업에 납품된다. 국내 대부분 전자사 생산공정에 네프코 제품이 들어간다. 명실상부한 국내 톱 포토마스크 제품인 셈이다.

초 품질 확보를 위해 수준 높은 생산 체계를 구축했다는 점과 차별화한 기술력에서 국내 1위 포토마스크 기업으로 도약한다는 회사 의지가 느껴졌다. 포토마스크 기업으로서 비전이 무엇이냐고 물어봤다. 현장 관계자는 “다가올 4차 산업혁명 시대 소부장 경쟁력 확보는 무엇보다 중요하다”며 “30여년의 업력을 바탕으로 포토마스크 기술 국산화에 앞장서며, 토털 포토마스크 솔루션 공급을 통해 한국 산업계의 경쟁력 제고에 보탬이 되는 기업”이라고 강조했다.

이어 송형찬 부사장은 “포토마스크 국산화를 위한 인재 경영에도 힘쓰겠다”며 “회사를 움직이는 힘은 인재인 만큼, 회사와 직원이 동반 성장하는 환경을 만드는 데 심혈을 기울이겠다”고 말했다. 또 “특히 친환경 생산 방식을 통해 사회적 책임을 다하는 기업으로 이름을 알릴 것”이라고 말했다.

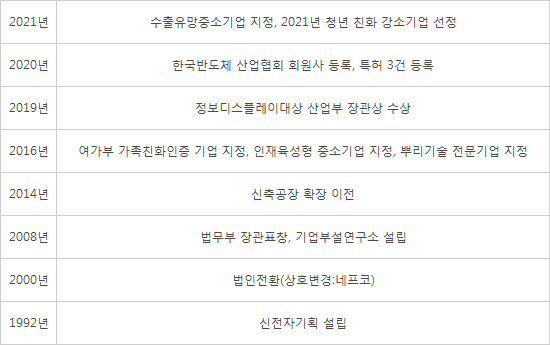

<회사 연혁>

임중권기자 lim9181@etnews.com