UNIST가 빠지거나 풀리는 위험을 스스로 감지하는 '지능형 나사'와 지능형 나사를 만들 수 있는 공정기술을 개발했다.

UNIST(총장 이용훈)는 정임두 기계공학과 교수팀이 내·외부 물리적 변형을 자체 감지할 수 있는 '지능형 금속 나사(인지 가능 스테인리스 나사)'를 개발했다고 26일 밝혔다.

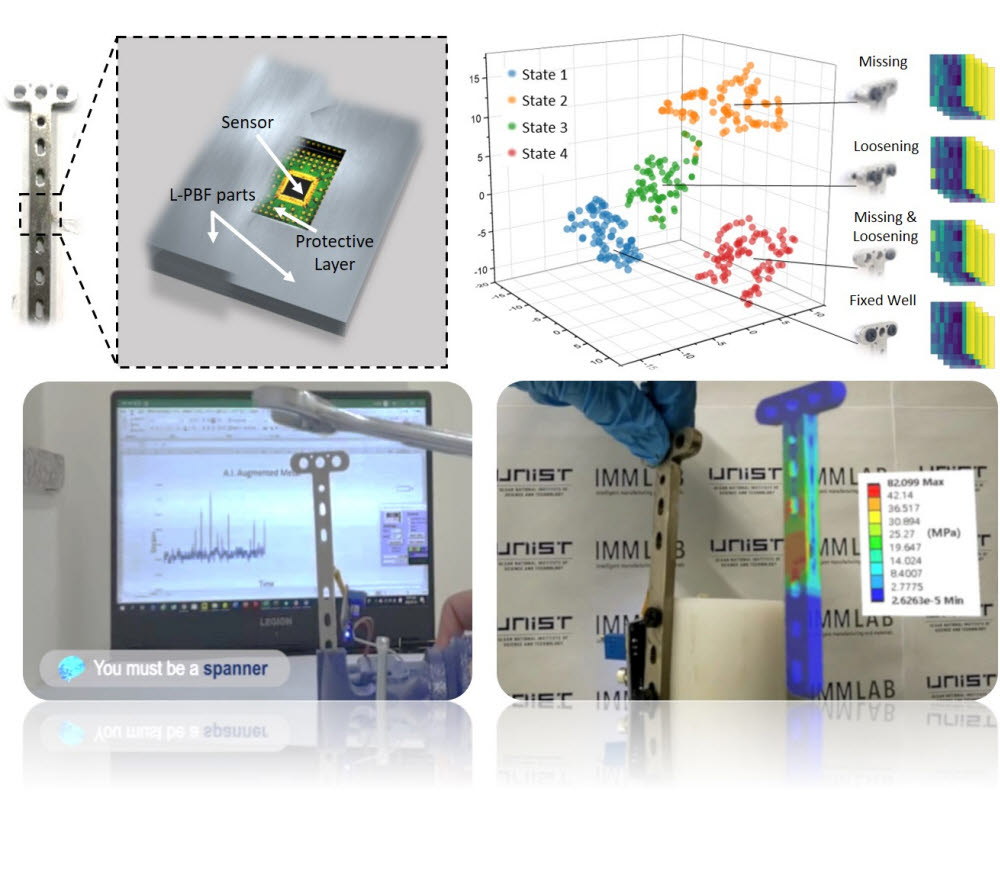

'인지 가능 스테인리스 나사'는 고정 상태에서 시간이 지남에 따라 나타날 수 있는 풀림 정도, 풀린 위치 등 물리적 변형 상태를 90% 정확도로 감지한다. 사람 손, 망치, 스패너 등 나사와 접촉한 물체도 구분한다.

정 교수팀은 나사 개발에 3D프린팅 적층 제조기술과 인공지능(AI) 기술을 이용했다.

스테인리스 나사 제조 과정에서 나사 속에 변형 감지 센서를 심고 이 센서로 얻은 물리적 변형 상태 데이터를 AI로 분석해 나사 스스로 위험 상태를 판단할 수 있게 했다.

섭씨 1000도 이상 고온 스테인리스 성형공정에서 나사 내부에 센서를 삽입하기는 쉽지 않다.

정 교수팀은 독자 개발한 '금속 성형 센서 삽입 기술'과 금속 3D프린팅 공정을 이용해 열에 쉽게 파손되는 센서를 안전하게 나사 속에 삽입했다. 나사의 기계적 특성이 저하되지 않도록 센서 삽입 후 기계 분석과 미세조직 분석을 통해 안전성을 확보했다.

이러한 센서 삽입 기술은 표면 센서 부착, 외부 카메라 관찰, 소리 분석 등 기존 여러 방식에 비해 정밀한 감지가 가능하다. 개발 공정은 스테인리스 부품뿐만 아니라 일반 철강이나 알루미늄, 티타늄 합금 등 다양한 기계 부품에 응용할 수 있다.

기존 금속부품이나 금속부품 기반 기계는 물리적 변형 데이터 수집이 어렵고, 이로 인해 AI·빅데이터 기술을 적용하는 데도 한계가 있었다.

정 교수팀은 한발 더 나아가 AI와 AR(증강현실) 융합기술을 이용해 나사를 비롯한 금속부품 단위 디지털 트윈도 구현했다. 디지털 트윈 금속부품은 실제 금속부품에 나타나는 외부·내부 응력 분포와 변화를 실시간 확인할 수 있다.

이번 연구는 미국 조지아공대, 싱가포르 난양공대, 한국재료연구원, 포스텍, 경상국립대가 함께 했다.

정임두 교수는 “금속 부품 내부에서 필요 데이터를 추출하고 이를 AI로 분석해 금속 부품의 안전성과 활용성을 높일 수 있는 기술”이라며 “다양한 금속기계 기반 제조업에 응용하면 제조 디지털화를 기반으로 산업 현장의 안전과 생산성 향상에 기여할 수 있다”고 말했다.

연구 성과는 국제학술지 '버츄얼 앤 피지컬 프로토타이핑'에 실렸다.

울산=임동식기자 dslim@etnews.com