피에이치에이는 자동차 도어래치, 도어모듈, 도어힌지 등을 개발 및 생산하는 자동차 부품 전문기업이다. 피에이치에이는 인공지능(AI) 기반 스마트팩토리를 구축하고 공정의 디지털화, 지능화를 이뤄가고 있다. 이노테크는 파워트레인 및 드라이브 라인 부품 제조 기업이다. 이노테크는 설비공정 데이터를 활용해 AI를 기반으로 불량 원인을 찾고 이를 예방하고 있다. 에스엘은 자동차 헤드램프를 비롯한 자동차용 샤시, 전동화, 미러, FEM(Front End Module)등을 개발 및 생산하는 전문기업이다. 에스엘은 AI를 기반으로 자동차 헤드램프 조립공정 통합 품질 관리에 돌입했다.

과학기술정보통신부와 정보통신산업진흥원(NIPA)이 주관하는 'AI융합 지역특화산업 지원사업'에 대구테크노파크 컨소시엄이 선정됐다. 과기정통부와 NIPA는 지원사업을 통해 대구 특화산업인 수송기기·기계소재부품 기업이 보유한 데이터를 안전하게 학습·활용하고 AI 전문기업이 솔루션을 개발할 수 있는 실증랩을 구축했다. 이를 통해 지역특화 산업을 영위하는 기업이 AI 전문기업이 개발한 기술을 진단공정에 활용하도록 연결해 수송기기 및 기계소재부품 분야의 혁신을 끌어내고 있다.

AI융합 지역특화산업 지원 사업은 정부가 민간 협력을 이끌며 기술적 어려움을 해결하고 산업 생태계 간 협력을 확대하는 디지털 대전환의 엔진 역할을 충실히 수행했다. 대구 자동차부품산업은 지역 제조업 중 핵심적인 산업군으로 종사자 수로는 약 10.7%, 매출액 규모에서는 약 20.5%를 차지하는 고부가가치 중심산업이다. 이번 지원 사업을 통해 자동차부품, AI, 정보통신기술(ICT) 등 전략산업 간 연계를 통해 융합기술 개발을 추진하게 됐다. 국내 제조 AI 솔루션 및 성공사례 확보를 통해 제조산업 경쟁력 증가 또한 기대할 수 있을 전망이다.

<3> 대구 수송기기·기계소재부품 AI융합 지원 사업 수요기업

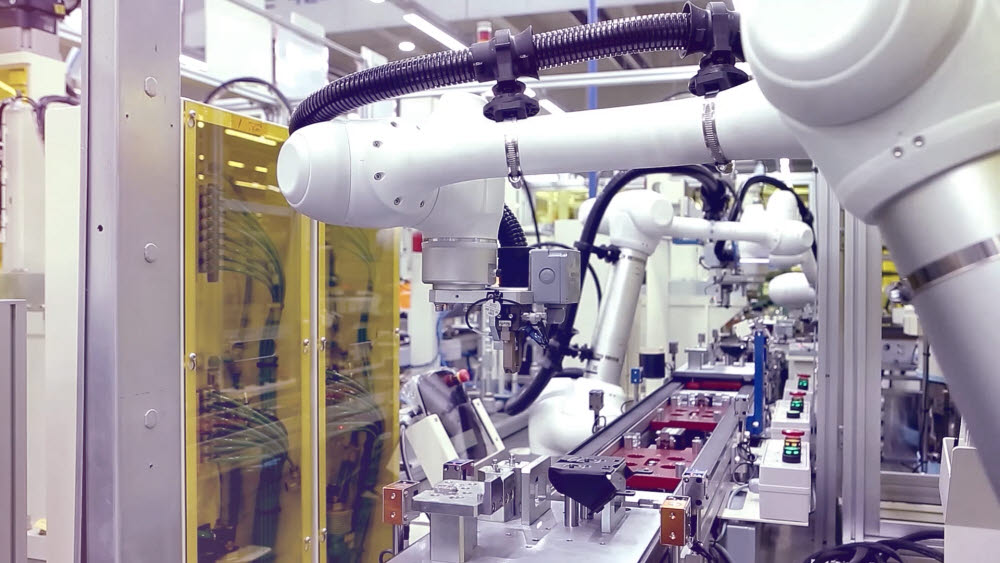

◇피에이치에이, 리벳팅 공정에 AI적용

피에이치에이는 과기정통부와 NIPA 지원을 통해 유디엠텍을 AI 기술 개발기업으로 선정해 개발 업무 효율화를 위해 협력했다. 양사는 AI·빅데이터 기반 리벳팅 가공공정 AI 기반 품질예측 및 서보 축 위치제어 시스템을 구축했다.

기존에 피에이치에이는 리벳이라는 금속 부품을 이용하는 리벳팅 공정에서 차종 변경이나 공정 환경 변화 등으로 설정값 변화가 필요할 때 이를 직접 수동으로 입력했다. 이에 따라 공정 지연이나 오류 등이 발생하는 불편함이 있었다.

피에이치에이와 유디엠텍은 AI 기반 리벳팅 기기 부하율 패턴 이상 탐지 솔루션을 도입, 통계적 최적 설정값을 계산해 오류를 감소시키고 지연 또한 줄일 것으로 관측된다. 약 5% 생산성 향상과 함께 품질 향상, 작업자 공수 절감 등을 통한 원가절감 효과도 기대된다.

피에이치에이 관계자는 “지원사업을 통해 특정 라인에 대해 도입된 시스템을 본사 전체 라인을 대상으로 확대 적용하고 추가적인 AI 적용 방향성을 발굴해 고도화된 스마트팩토리 공장을 구축하고자 한다”고 말했다.

◇이노테크, CNC 가공에 AI 적용

이노테크는 과기정통부와 NIPA 지원을 통해 인터엑스를 AI 기술 개발기업으로 선정해 개발 업무 효율화를 위해 협력했다. 양사는 AI 기반 CNC 가공 불량 예측 시스템을 구축했다.

이노테크는 최근 몇 년간 생산되는 제품의 가공 불량 발생 요인을 찾는데 많은 인원과 비용이 투입됐다. 초기 제품 생산 시 CNC 전문 오퍼레이터 숙련도에 따라 가공인자 값이 변화하기 때문이다. 가공 조건 인자가 변화하면 제품 치수 불량 등이 발생하는 불편함이 존재했다.

이노테크와 인터엑스는 AI 기반 CNC 가공 불량 예측 시스템을 통해 앙상블 기법을 도입함으로써 사전에 품질 문제를 예측해 불량률이 대폭 감소할 것으로 예상된다. 생산 효율은 기존 60%에서 약 20% 상승해 80%를 달성하고 실적 대비 불량률도 현재 3.5%에서 0.3% 감소할 수 있다.

이노테크 관계자는 “솔루션 적용으로 목표치 달성에 성공한다면 향후 투자금액을 확대해 제품 품질 상승을 위한 AI솔루션까지 개발하겠다”고 말했다.

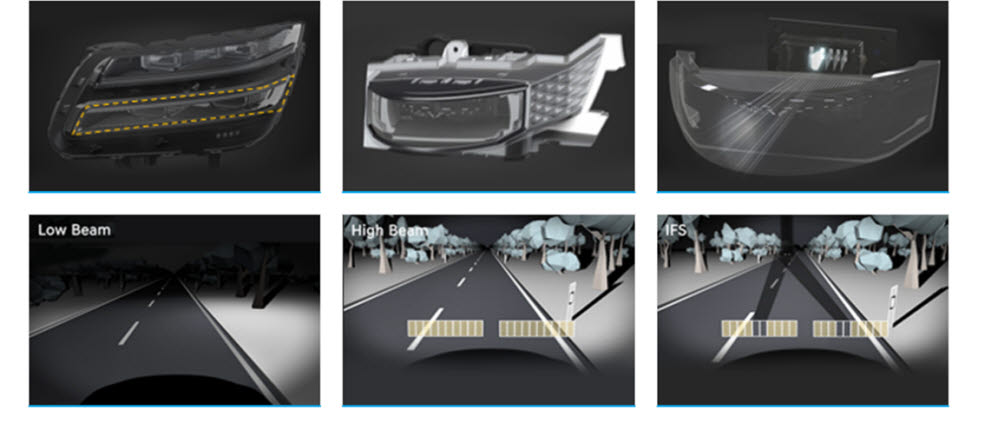

◇에스엘, 위상차 검사공정에 AI 적용

에스엘은 과기정통부와 NIPA 지원을 통해 제이에스시스템을 AI 기술 개발기업으로 선정해 개발 업무 효율화를 위해 협력했다. 양사는 AI 공정지능화 기반 최적 작업조건 분석 시스템을 구축했다.

에스엘은 기존에 위상차 검사 공정에서 사람이 직접 분석 검사를 진행함으로써 작업자마다 분석 결과가 상이하게 나오는 불편함이 있었다. 분석시간도 약 240분 가까이 소요됐으며 불량 원인에 대한 분석 정확도 또한 40% 미만이었다.

에스엘과 제이에스시스템은 AI 공정지능화 기반 최적 작업조건 분석 시스템을 통해 상차 검사 공정의 분석 정확도를 향상시킬 수 있게 됐다. 공정 조건 도출 정확도가 80% 이상으로 개선돼 불량률이 25% 이상 절감됨에 따라 품질 비용을 절감시킬 수 있게 됐다. 분석시간 또한 240분에서 10분으로 획기적으로 단축됐다.

에스엘 관계자는 “AI솔루션을 제조 공정 전체 영역에 사용될 수 있는 AI 플렛폼으로 지속적으로 고도화하겠다”고 말했다.

정예린기자 yeslin@etnews.com