한국전자기술연구원(KETI)이 금속 3D프린팅 제조 품질을 개선하는 소프트웨어(SW)를 개발했다고 20일 밝혔다. 외산에 의존하던 핵심 SW 기술을 국산화하며 금속 3D프린팅 출력 품질을 높였다.

금속 3D프린팅은 금속 분말을 평평하게 깔고 고온 레이저를 원하는 위치에 쏘는 방식으로 이뤄진다. 금속 분말을 녹이고 응고시키며 원하는 제품을 제작한다. 금속 분말에 조사하는 레이저 경로(공구 경로)와 출력 코드를 생성하는 SW는 미국이나 유럽 등 해외 제품에 의존해왔다. SW 출력 코드가 암호화돼 공정 데이터를 수집할 수 없는 등 공정 개발에 제한 요소가 많았다.

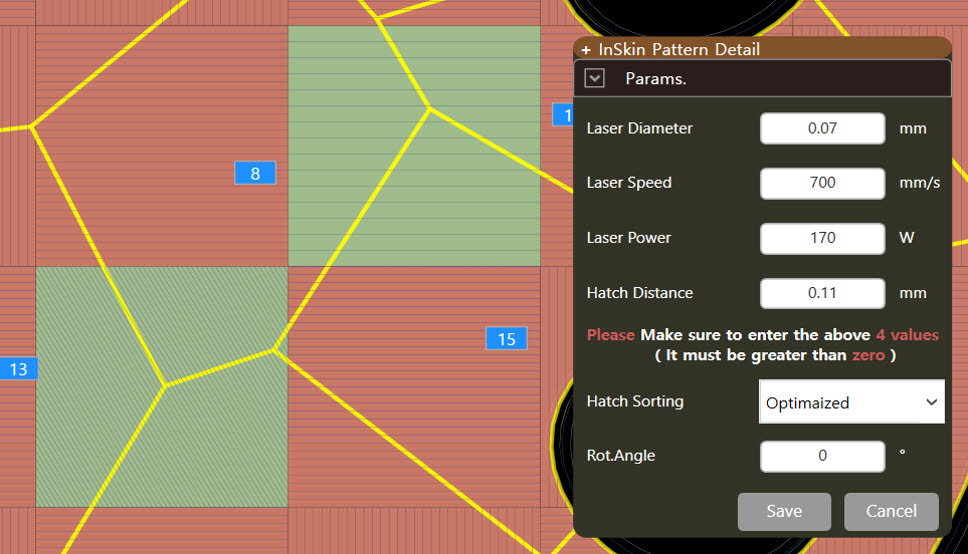

KETI 지능융합SW연구센터는 공구 경로 생성과 출력 코드 제어 기능을 국산화했다. 국산 장비 특성에 맞는 공정 변수 수정과 공정 모니터링 데이터 수집을 할 수 있다.

연구진은 산업 현장에서 일하는 3D 출력 공정 전문가 의견도 적극 반영했다. 공구 경로를 수동으로 편집하는 기능과 적층 단면 분할 후 영역마다 다른 변수로 공구 경로를 생성하는 기능 등 공정 안정화해 현장에서 필요한 핵심 기능을 갖췄다.

해당 기술은 지난 2020년 과학기술정보통신부가 지원하는 '산업용 3D프린터 탑재형 적층제조 컨트롤러 SW 기술개발' 과제를 통해 개발됐다.

신희동 KETI 원장은 “해외 선진국이 주도한 금속 3D프린팅 SW 한계를 극복하고 국내 공정 전문가 아이디어를 구현했다”며 “KETI는 금속 3D프린팅 분야 공정 자율성을 지속 확보해 국내 제조산업 경쟁력 제고에 기여할 것”이라고 말했다.

송윤섭기자 sys@etnews.com