“올해는 밀양공장에서만 4억5000만식(개)을 생산해 연간 3200억원 정도 매출 달성을 목표로 합니다.”

밀양신공장에서 만난 박인수 삼양식품 밀양공장장은 올해 목표를 밝히며 이같이 말했다. 지난 21일 서울에서 KTX를 타고 두 시간 반 정도가 걸려 도착한 밀양신공장은 나노융합국가산업단지 내 위치했다. 수도권에서 제법 먼 위치에 자리잡은 배경은 밀양공장이 수출 전진기지를 목표로 만들어졌기 때문이다.

밀양은 부산항과 인접해있다. 기존 원주공장에서 제품을 생산해 부산항으로 이동하는 내륙운송비가 약 63% 절감된다. 박 공장장은 “컨테이너 1대 비용이 110만원 정도인데 이를 300컨테이너정도를 운송한다면 한 달에 약 2억원을 절감할 수 있다”면서 “밀양 공장 설립후 연간 약 30억원 정도를 줄였다”고 말했다.

당초 공장 설립에 1700억원을 투자할 계획이었지만 규모를 확대해 총 2400억원을 투입했다. 이는 김정수 부회장의 통큰 결단으로 가능했다. 당시 투자 계획으로는 수출 물량을 감당할 수 없다고 판단한 것이다. 김정수 삼양식품 부회장은 작년 5월 밀양공장 준공식에서 “대부분 기업들이 해외시장 개척을 위해 현지공장을 설립하지만 우리는 앞으로도 메이드인 코리아의 자존심을 걸고 K푸드의 위상을 높이며 세계시장을 확장해 나갈 것”이라고 강조했다.

밀양공장은 연면적 7만303㎡에 지상 5층, 지하 1층 규모로 최대 연간 6억7000만개를 생산할 수 있다. 주요 생산 품목은 수출용 불닭시리즈(오리지널 불닭볶음면, 까르보불닭볶음면 등), 수출 전용 브랜드 ‘탱글’ 제품이며, 내수용 쿠티크 브랜드 제품도 만든다.

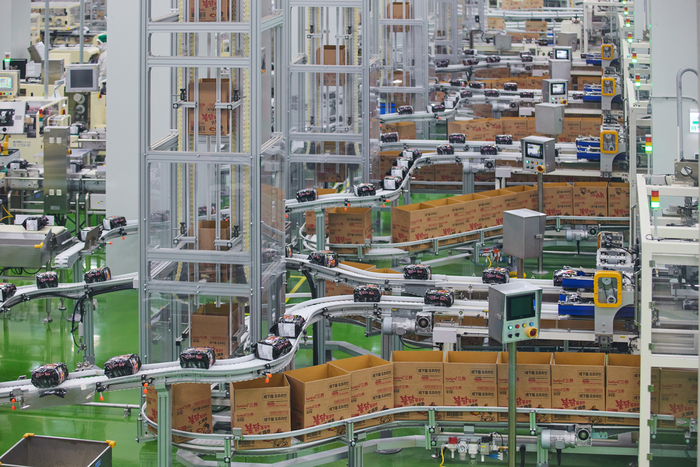

이날 방문한 밀양공장에서는 중국 수출용 불닭볶음면 생산이 한창이었다. 지상 2층에선 제면 공정을, 3층에선 원재료 가공을 맡고 있다. 3층에서 만든 스프나 포장재가 터널을 통해 내려오면 이를 2층에서 완제품 형태로 만드는 식이다.

라면은 제면-증숙-납형-유탕-냉각-면·스프 투입-엑스레이 검출기-포장 등 8단계를 거쳐 생산한다. 제면 공정은 반죽한 면을 복합(3단) 제면(7단) 롤러를 통해 압연과 압출 공정을 거쳐 얇은 면을 만든다. 컨베이어 벨트 한 가득 면이 지나가면 이를 고온에서 익히고 납형틀에 넣어 사각면형태로 만든다. 이후 팜유를 100도가 넘는 고온에서 60초간 튀겨낸다. 이때 라면 수분은 6~7%로 맞춰 신선도를 유지할 수 있다. 튀긴면은 냉각기를 통과하며 빠르게 식히고 스프를 면위에 하나씩 얹은 후 엑스레이 검출기를 통과한 후 포장된다.

밀양공장은 생산실행관리시스템(MES), 창고관리시스템(WMS), 공장자동화관리시스템(BMS) 등 최신 디지털 기술을 적용한 스마트팩토리로 구축됐다. 원부자재 입고부터 완제품 생산 및 출고까지 전 과정에 최신 자동화 설비와 관리 시스템을 적용해 생산 효율을 높였다. 실제로 공장 내에는 불량 제품을 검수하거나 컨베이어 벨트를 관리하는 직원 정도만 눈에 띄었다. 현재 상주 근무 인원은 300명 정도로 이번 달부터 3개 라인을 주간·야간조 3조로 운영하고 있다.

또한 6000파렛트, 박스로 환산하면 40만박스를 보관할 수 있는 대형 자동화 물류센터도 공장 내 구축했다. 자동화 물류센터 도입을 통해 수동 물류센터 대비 30% 수준의 공간에서 동일 작업을 수행할 수 있도록 효율성을 높였고 운영인력도 수동물류센터 대비 70% 이상 생산성을 향상시켰다.

밀양공장 가동 후 전체 생산량도 크게 뛰었다. 원주와 익산공장의 연간 생산량은 총 14억개 정도로 밀양공장 가동이후 6억7200만개를 추가로 생산하면서 연간 20억개 생산이 가능해졌다. 박 공장장은 “최첨단 자동화 설비를 구축해 1, 2라인의 경우 분당 1600개 라면을 만들 수 있다”며 “향후 발주량이 늘어나면 추가 증설도 검토할 예정”이라고 말했다.

박효주 기자 phj20@etnews.com