현대차그룹은 인공지능(AI)을 기반으로 소프트웨어 중심 자동차(SDV)와 자율주행, 로보틱스 등 다양한 모빌리티 신사업에 적극 도전하고 있다. AX(AI 전환)을 생산 현장에 접목한 첨단 신공장도 세계 곳곳에 설립 중이다.

먼저 2025년까지 모든 차종을 소프트웨어 중심 자동차(SDV)로 대전환해 고객들이 소프트웨어(SW)로 연결된 안전하고 편안한 이동의 자유와 혁신적인 사용자 경험을 누릴 수 있도록 한다는 구상이다. 2025년까지 글로벌 시장에서 판매할 모든 차종에 무선(OTA) SW 업데이트를 기본 적용하고, SW 업데이트와 구독 등 개인화 서비스를 제공한다.

현대차그룹은 자율주행 분야에서 레벨3 고속도로 자율주행이 가능한 차량 출시를 준비하고 있다. 북미에서는 레벨4 기술을 탑재한 로보택시 상용화를 추진 중이다. 고속도로 자율주행 기능인 HDP를 탑재한 신차도 개발했다. 미국에서는 모셔널을 통해 우버 등 차량공유기업과 손잡고 운전자가 개입하지 않는 레벨4 로보택시 서비스를 상용화할 계획이다.

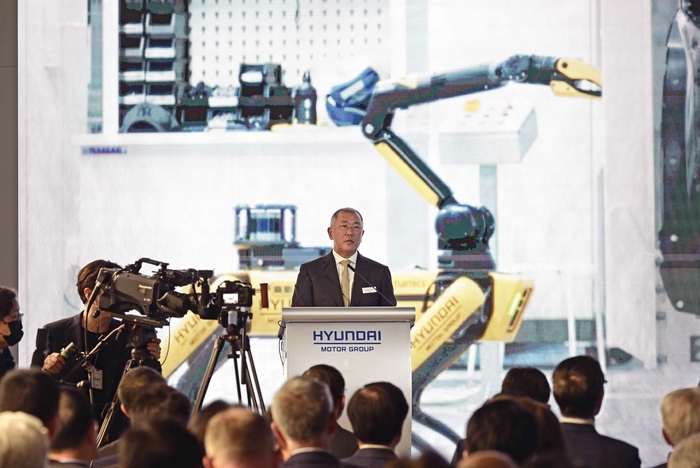

로보틱스 분야에서는 로보틱스 랩과 보스턴 다이나믹스, BD-AI 연구소 간 긴밀한 협업을 통해 인간 친화적인 제품 공급 밸류체인을 꾸준히 완성해 나간다. 앞서 현대차그룹은 2022년 BD-AI 연구소를 설립, 로보틱스를 비롯한 다양한 미래 신사업과 시너지를 창출할 수 있는 고도의 AI 역량 확보에 집중해 왔다.

최근 싱가포르 서부 주롱 혁신지구에 문을 연 현대차그룹 싱가포르 글로벌 혁신센터(HMGICS)는 그룹의 AX 혁신을 대표하는 사례다. HMGICS는 △지능형·자동화 제조 플랫폼 기반 기술 혁신 △다품종 유연 생산 시스템 중심 제조 혁신 △고객 경험 기반 판매 모델 구축 등 비즈니스 혁신을 바탕으로 인간 중심의 미래 모빌리티를 연구하고 실증하는 테스트베드다.

HMGICS는 2022년 초 가동을 시작해 아이오닉5와 자율주행 로보택시를 생산하고 있다. 연간 3만대 이상의 전기차 생산 규모를 갖췄다. AI와 정보통신기술(ICT), 로보틱스 등 첨단 기술을 융합한 인간 중심 제조 시스템을 구축했다. 이를 통해 시장 변화와 수요에 탄력적으로 대응할 수 있는 다차종 소량 생산 시스템을 완성했다.

현대차그룹은 고객들의 다양한 주문에 최적화된 생산을 위해 컨베이어 벨트 대신 각기 다른 모빌리티를 동시에 제작할 수 있는 유연 생산 방식인 셀(Cell) 시스템을 HMGICS에 도입했다. 이를 통해 작업자와 생산 로봇이 타원형 모양의 셀 하나에서 다양한 수요에 맞춰 모빌리티를 생산할 수 있다. 생산 차종이 많아지더라도 최적화 알고리즘으로 생산 계획과 소요 시간을 줄인다.

유연 생산을 위해 업무 영역에서 생성되는 모든 정보를 표준화해 관리할 수 있는 데이터 플랫폼도 구축했다. 건물 전체에 5G 통신망을 넣어 실시간으로 데이터를 빠르게 전달·분석할 수 있다. 가상의 3차원 공간에 디지털 트윈을 재현해 실제 공장을 운영하는 것처럼 시뮬레이션, 제어할 수 있는 메타 팩토리를 완성했다. 실제 공정을 시범 가동하지 않고도 최적화된 가동률을 산정할 수 있다.

로봇과 사람의 유기적인 연결도 강점이다. 디지털 트윈으로 작업자가 가상의 공간에서 지시를 내리면 부품, 차체, 조립 등 각각 공정에 배치된 로봇들이 최적 타이밍과 경로를 계산해 업무를 수행한다. 이처럼 공정 전반에 AI, 로보틱스 등 첨단 기술을 적극 활용한 덕분에 근로자는 반복적이고 무거운 작업에서 벗어나 창의성을 최대로 발휘하며 업무에 집중할 수 있게 됐다.

현대차그룹은 HMGICS에서 개발·실증한 제조 플랫폼을 미국 조지아에 건설 중인 HMGMA, 2025년 완공을 목표로 하는 울산 전기차 전용공장 등 신공장에 단계적으로 도입해 생산 효율을 극대화할 계획이다.

현대차그룹 관계자는 “HMGICS는 도시 인프라와 모빌리티, 사람이 신개념 기술 솔루션 기반으로 연결되는 도심형 모빌리티 허브”라며 “AI와 ICT, 로보틱스 등 첨단기술을 융합한 인간 중심 제조 시스템의 새 표준이 될 것”이라고 말했다.

정치연 기자 chiyeon@etnews.com