SK하이닉스가 반도체 웨이퍼를 평탄화하는 연마 패드 재사용 기술을 독자 개발했다. 웨이퍼 연마 패드는 반도체 공정에 꼭 필요하지만 외산 의존도가 높고, 폐기량이 많아 비용 및 환경 문제가 컸다.

26일 업계에 따르면 SK하이닉스는 최근 화학적기계연마(CMP) 패드 재사용 기술 개발에 성공했다. SK하이닉스 제조기술 부서인 C&C 담당 주도로 개발했으며, 내년부터 난이도와 위험도가 낮은 공정부터 순차 적용하기로 했다. 웨이퍼 표면 잔여물을 닦아내는 터치 CMP 공정 등이다.

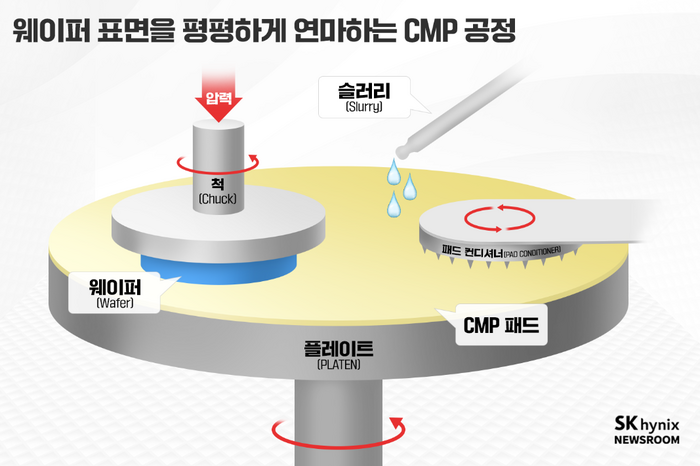

반도체 웨이퍼는 표면을 갈아내고 이물을 제거, 평탄화하는 CMP 공정이 꼭 필요하다. 웨이퍼에 입힌 박막이나 회로 배선을 매끈하게 다듬지 않으면 전기 신호가 원활하게 흐르지 못하기 때문이다. CMP 패드는 슬러리와 함께 평탄화 공정 핵심 소재·부품으로 손꼽힌다.

SK하이닉스에 따르면 CMP 공정 소모품 중 절반 이상이 CMP 패드다. 월 1만장 이상으로 소모량이 상당하지만 지금까지 해외 수입이 많고 사용 후에는 폐기됐다. 국내 반도체 제조사가 도입한 CMP 패드 중 70%가 듀폰 등 외산 제품에 의존하는 것으로 알려졌다.

이 때문에 반도체 업계에서는 CMP 패드 국산화·재사용 요구가 이어졌다. 삼성전자가 2021년 반도체·디스플레이 협력사 에프엔에스테크와 재사용 CMP 패드를 세계 최초로 개발, 양산 라인에 적용하면서 CMP 공정 소모품 재활용 시대를 열었다. 삼성전자는 특허를 확보하고, 재사용 CMP 패드 적용 라인을 점진적으로 확대하는 중이다.

SK하이닉스는 삼성전자·에프엔에스테크 특허를 우회, 독자적인 CMP 패드 재사용 기술을 연구했다. CMP 공정 후 닳아 없어진 패드 표면 패턴을 재구성하는 방식이다. SK하이닉스는 “실제 양산에 적용해도 신품과의 성능 차이가 없다는 것이 데이터로 증명됐다”고 밝혔다.

삼성전자에 이어 SK하이닉스도 CMP 패드 재사용 기술을 확보하면서, 반도체 공정 핵심 소모품 활용에 대한 패러다임이 전환될 것으로 전망된다. 공정 비용 절감 뿐 아니라 환경 문제에도 적극 대응할 수 있을 것으로 기대된다. CMP 패드는 주로 폴리우레탄으로 만들어지는데 자연 분해가 어렵고 소각 과정에서 유해가스가 배출된다. CMP 패드 재사용 기술로 소모품 사용량 자체를 줄여, 반도체 공정의 환경·사회·지배구조(ESG) 요구도 충족할 수 있다.

SK하이닉스 관계자는 “사용을 다한 CMP 패드에서 원재료와 원료를 추출해 환경 오염을 줄이는 동시에 자원 선순환하는 체계도 확보하겠다”고 밝혔다.

권동준 기자 djkwon@etnews.com