한미공동 연구팀이 폴더블 기판 시장의 패러다임을 바꿀 혁신적 산화막 기술을 개발했다.

포스텍(POSTECH)은 정운룡 신소재공학과 교수, 공민식 박사 연구팀이 미국 노스캐롤라이나 주립대(NCSU) 화학·생체 분자 공학부 마이클 디키 교수, 만 호우 봉 박사과정생 연구팀과 공동 연구를 통해 액상 금속에서 자연적으로 생기는 산화막을 대면적·연속적으로 인쇄하는 공정을 구현하고, 이를 통해 스크래치에 강한 나노 두께의 폴더블 투명 전극과 회로를 제작했다고 16일 밝혔다. 이번 연구성과는 세계 최고 권위 과학 학술지인 사이언스(Science)에 한국 시각으로 16일 게재됐다.

스마트폰이나 태블릿, 노트북 등 우리가 흔히 사용하는 여러 전자기기의 핵심 요소 중 하나는 금속 원소와 산소의 결합으로 형성된 '금속 산화물 박막'이다. 이 박막은 특성 제어를 통해 부도체-반도체-도체 간 변환이 가능하고, 투명성과 내구성, 유연성이 뛰어나 웨어러블·폴더블 기기에도 사용되고 있으며, 빛이나 화학 물질과의 반응성이 커 광학 센서와 가스 센서에서도 매우 중요하다.

이처럼 유용한 금속 산화물 박막의 응용 분야를 더 넓히려면 고순도의 박막을 고밀도·대면적으로 생산할 수 있는 기술이 필요하다. 그러나, 기존의 '용액 기반 합성법'은 대면적의 박막을 만들 수는 있지만 이를 고밀도로 형성하는 데 한계가 있다. 또 '화학적 기상 증착(CVD)'과 '물리적 기상 증착(PVD)'은 고순도 박막을 제작할 수 있지만, 사용할 수 있는 전구체가 제한적이고, 공정 속도가 느리다는 문제가 있었다.

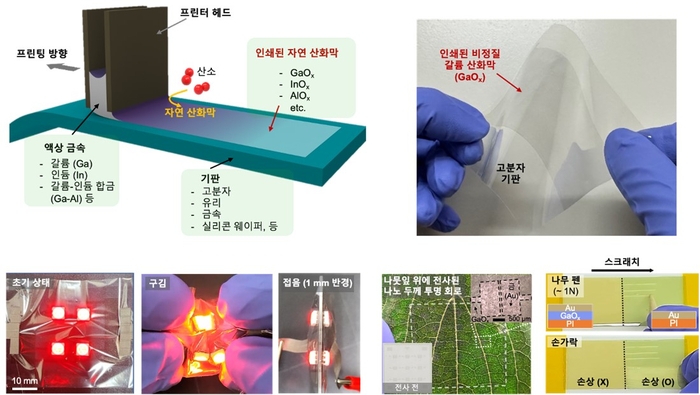

연구팀은 기존 기술의 한계를 극복하기 위해 공기 중에 노출된 금속 표면에 자연적으로 형성되는 얇은 산화막에 주목했다. 액상 금속은 표면장력이 매우 커 기판 위에 얇게 펴지기보다는 물방울처럼 다시 뭉치는 성질이 있다. 연구팀은 이러한 비젖음성(dewetting)을 활용하면 산화막을 쉽게 분리할 수 있다는 점에 착안, 균일한 금속 산화막을 연속적으로 인쇄하는 공정을 설계했다.

연구팀은 프린터 헤드(head) 부분에 열을 가해 금속을 액체 상태로 만들었다. 그리고, 인쇄 과정에서 얇은 금속층이 위·아래 산화막 사이에서 비젖음성으로 프린터 헤드와 함께 밀려나게 함으로써, 금속 잔류물 없이 깨끗한 산화막을 얻는 데 성공했다.

또 이 기술을 이용해 비정질의 갈륨(Ga)·인듐(In)·알루미늄(Al) 산화막 등 산화막을 다양한 기판(실리콘 웨이퍼, 유리, 고분자, 금속 등)에 인쇄했다. 갈륨 산화막으로 절연막을 만들거나, 갈륨 산화막 내부에 금 또는 구리를 증착하여 전도성을 부여하는 데도 성공했다. 연구팀의 기술로 인쇄된 산화막은 내부로 확산한 금이나 구리 덕분에 접착력이 뛰어났다. 이를 바탕으로, 연구팀은 800℃ 고온에서 안정적이고, 구겨지거나 완전히 접어도 망가지지 않을 정도로 기계적 안정성이 우수한 나노 두께(10㎚)의 폴더블 투명 회로를 완벽하게 구현했다.

정운룡 교수는 “비정질 상태의 자연 산화막에 일반적인 연속 프린팅 공정을 적용하고, 이를 통해 스크래치에 강한 나노 두께의 폴더블 투명 전극과 회로를 만든 최초 사례”라고 했다. 공민식 박사는 “비정질 상태의 자연 금속 산화막은 기계적·전기적 성능이 독특해 앞으로 다양한 추가 연구가 기대되고, 여러 분야에 응용할 수 있을 것”이라고 말했다.

한편, 이번 연구는 과학기술정보통신부 중견연구자지원사업, 미래유망 융합기술 파이오니아사업의 지원으로 수행되었고, 포항 방사광가속기를 이용했다.

포항=정재훈 기자 jhoon@etnews.com