플렉시블 디스플레이와 같은 곡면 부품에 생기는 표면 결함을 생산 공정에서 실시간으로 측정할 수 있는 기술이 개발됐다. 디스플레이는 물론이고 자동차 외관, 차세대 2차 전지 초박판 등 다양한 첨단 부품 공정에 활용할 수 있다.

한국표준과학연구원(원장 박상열)은 김영식 첨단측정장비연구소 박사팀이 복잡한 곡면 부품 표면 변화와 결함을 이미지 한 장으로 검사하는 '자유곡면 3차원 측정기술'을 개발해 센서 기업 넥센서에 이전했다고 9일 밝혔다.

이 기술은 근래 많이 쓰이는 '자유곡면'을 측정한다. 자유곡면은 평평하거나 둥근 정도가 대칭을 이루지 않는 표면으로 기존 측정 기술로는 결함을 찾기 어려웠다.

기존 기술은 단순한 구조 표면에만 적용가능하고, 나노미터(㎚) 이하 수준 측정도 불가능했다. 측정 시간이 매우 오래 걸려 결함에 실시간 대처할 수 없었다.

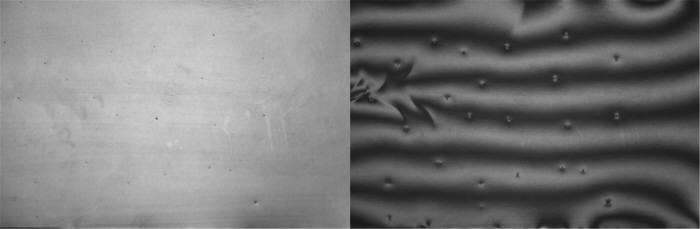

연구팀은 복합 격자무늬 패턴을 측정 대상에 쪼여 이미지를 얻고, 이를 알고리즘 분석하는 방법을 썼다.

복합 격자무늬 패턴은 자유곡면 표면 위 결함이 도드라지게 한다. 결함이 있는 표면에서는 패턴이 일그러진 형태를 보이는데, 이를 알고리즘으로 분석해 결함 위치나 크기를 알 수 있다. 패턴 이미지를 얻는 즉시 결함 분석 정보를 도출하는 것이 특징이다.

연구팀은 이 기술을 담은 하드웨어(HW)를 구현해 자동화·모듈화 했다. 스크린과 이미지 센서로 모듈을 이루는데, 각종 생산 공정에 바로 부착해 쓸 수 있도록 했다.

기술 이전처인 넥센서와는 정액기술료 1억1000만원 매출액 2% 경상기술료 조건으로 이전 계약을 맺었다. 현재 넥센서가 관련 제품을 만든 상태다.

김영식 박사는 “자유곡면 3차원 측정 기술은 실제 생산 공정 어디에든 쉽게 적용할 수 있도록 한 것으로 측정기술 완성도를 높여 자동화와 모듈화도 이뤘다”며 “다양한 최첨단 산업 분야 핵심 검사 장비 기술로 활용할 수 있다”고 말했다.

대전=김영준기자 kyj85@etnews.com