삼성전자가 반도체 웨이퍼를 평탄화하는 연마 패드 재사용 기술을 세계 최초로 도입했다. 연마 패드는 반도체 공정에 꼭 필요한 부품이지만 사용 후 버려지는 소모품이었다. 그러나 삼성전자가 재사용에 성공하면서 반도체 공정비용 절감뿐만 아니라 환경 측면에서도 긍정적 효과가 기대된다. 특히 삼성전자는 협력사 에프엔에스테크와 재사용 연마 패드 기술을 공동 개발, 반도체 '소재·부품·장비'(소부장) 생태계 강화에도 기여한 것으로 평가받고 있다.

삼성전자는 반도체·디스플레이 장비 협력사 에프엔에스테크와 화학적기계연마(CMP) 패드 재사용 기술 개발에 성공했다고 8일 밝혔다.

에프엔에스테크는 삼성전자 요구에 따라 생산한 CMP 패드를 올해 초부터 실제 반도체 제조 라인에 공급했다. 공급량은 많지 않지만 반도체 공정 핵심 자재인 CMP의 재사용은 세계 최초라는 점에서 주목된다.

문진옥 삼성전자 메모리제조기술센터 상무는 “(에프엔에스테크가) 양산한 재사용 CMP 패드를 삼성전자가 일부 사용하고 있다”면서 “CMP 패드 재사용으로 폐기물을 줄이고 공정비용도 줄일 수 있는 기술을 확보했다”고 말했다.

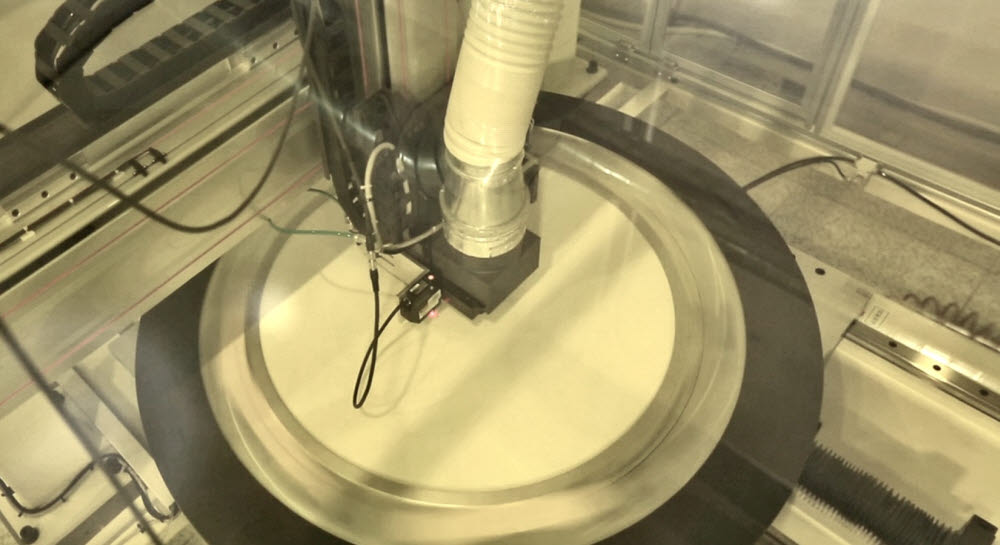

CMP 패드는 반도체 웨이퍼 표면을 화학·물리적으로 연마해 평평하게 만들 때 필요한 부품이다. 반도체 웨이퍼 위에 연마 소재인 CMP 슬러리를 주입하고 CMP 패드를 회전시키면서 웨이퍼를 평탄화한다. 폴리우레탄 소재인 CMP 패드는 소모품으로, 보통 사용 후 소각한다.

반도체 업계에서는 지속적으로 CMP 패드를 구매해서 폐기해야 하는 비용, 온실가스를 배출하는 환경 문제 등 때문에 재사용 요구가 끊이질 않았다. 삼성전자만 하더라도 CMP 패드 월 사용량은 수만장에 이른다. 그러나 신제품 대비 재사용 CMP 성능이 적합한 공정 수준에 이르지 못했다는 게 중론이었다.

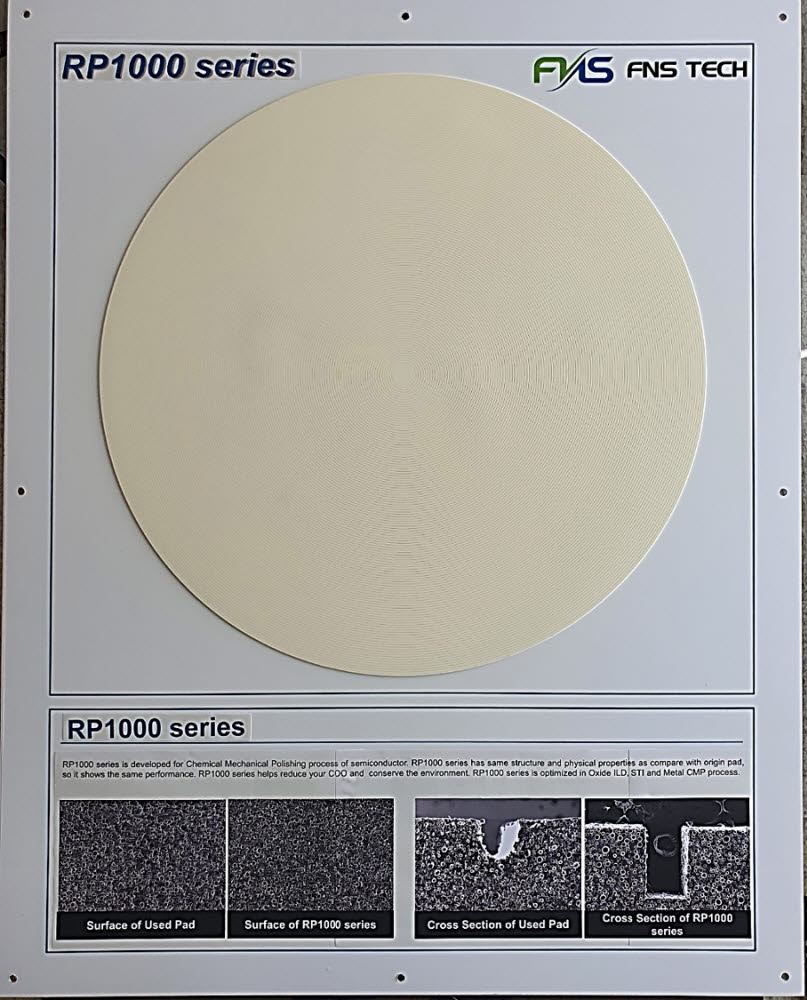

이번에 삼성전자와 에프엔에스테크가 개발한 재사용 CMP 패드는 신제품과 견줘 100% 가까운 성능을 보인 것으로 알려졌다. CMP 패드는 웨이퍼와 맞닿는 패드와 접착재, 서브 패드 등 총 4장으로 구성된다. 삼성전자와 에프엔에스테크는 기존에 사용한 CMP 패드 4장을 분리, 마모된 부분을 충전하고 일정한 두께로 재경화하는 방식으로 재사용 CMP 패드를 만들었다. 삼성전자와 에프엔에스테크는 재사용 CMP 패드 관련 공동 특허도 출원했다.

삼성전자는 재사용 CMP 패드를 도입하면서 공정비용을 상당 부분 줄일 수 있게 됐다. 또 소각해야 하는 CMP 패드를 다시 쓰면서 온실가스 감축에 기여했다는 평가를 받고 있다. 에프엔에스테크 자체 환경 평가에 따르면 현재 삼성전자 CMP 패드 사용량의 30%를 재사용 패드로 대체할 경우 온실가스 감축량을 50%까지 줄일 수 있는 것으로 나타났다.

CMP 패드 업계에 미치는 파급력도 상당할 것으로 예상된다. 업계에 따르면 세계 CMP 패드 시장 규모는 약 1조원 수준이다. 이 가운데 삼성전자가 차지하는 비중이 상당한 것으로 알려졌다. 현재 국내에서 사용하는 CMP 패드는 70~80%가 듀폰 제품으로, 해외 의존도가 높다. 이를 재사용 패드로 대체할 경우 시장에 미치는 영향력이 만만치 않는 것으로 분석됐다.

삼성전자와 에프엔에스테크는 반도체 제조 공정에서 재사용 CMP 패드 성능 평가를 지속하며 도입량을 늘려 갈 계획이다. 재사용 CMP 패드 양산 인프라가 확대되면 가격 경쟁력은 더 확대될 것으로 보인다.

김팔곤 에프엔에스테크 대표는 “향후 재사용 CMP 패드 생산량을 늘리면서 공정비용 절감 수준을 확대할 계획”이라고 강조했다.

권동준기자 djkwon@etnews.com