관련 통계자료 다운로드 열압착 본딩 대비 하이브리드 본딩 적용시 HBM 이점

관련 통계자료 다운로드 열압착 본딩 대비 하이브리드 본딩 적용시 HBM 이점

삼성전자가 첨단 반도체 패키징 기술에 사활을 걸었다. 반도체 성능 한계를 극복할 3차원(3D) 적층 구조를 구현, 차세대 반도체 시장 주도권을 확보하기 위해서다. 이르면 2026년 하반기 3D 모바일 애플리케이션프로세서(AP) 양산 기술을 확보한다는 로드맵 역시 이같은 전략의 발로다.

삼성전자가 3D 적층 반도체를 개발하는데는 '하이브리드 본딩' 기술이 핵심이다. 차세대 반도체 패키징 기술로 손꼽히는 하이브리드 본딩을 앞세워 메모리 뿐 아니라 시스템 반도체 패권까지 쥐는 것이 목표다. 인공지능(AI) 반도체에 꼭 필요한 고대역폭메모리(HBM)부터 AP와 같은 시스템 반도체까지 하이브리드 본딩 적용 저변이 확대되고 있다. 이에 따라 반도체 패키징 공급망 변화가 불가피하다.

◇시스템 반도체 입출력 수 대폭 증가…신호 전달 속도↑

삼성전자는 2014년 3D 구조의 AP 기술을 확보한 바 있다. 이 때는 열압착 본딩(TCB) 방식으로, 상하 반도체(다이) 연결에 솔더볼(마이크로 범프)이 쓰였다. 이후 솔더볼은 D램 적층에도 활용, HBM까지 적용되고 있다.

상하 반도체 적층을 위해서는 우선 실리콘관통전극(TSV) 공정이 필요하다. 반도체에 미세 구멍(비아 홀)을 뚫어 그 사이에 구리 등 금속을 연결한다. 그 끝단에 솔더볼을 부착, 위·아래 반도체를 전기적으로 연결하는 방식이다.

납땜용 구슬인 솔더볼은 TSV을 연결하는 구리와 다른 저항값을 가지고 있다. 이 때문에 전기 신호 전달 성능이 떨어지기 마련이다. 또 솔더볼 자체 크기 때문에 입출력(I/O) 수를 확대하는데 한계가 있다. 즉 솔더볼 간격을 좁힐 수 없어 상하의 신호 전달 통로를 많이 만들 수 없다는 뜻이다.

현재 시스템 반도체의 솔더볼 간격은 21~24마이크로미터(㎛) 수준으로 알려졌다. 간격이 넓어 입출력 수를 가늠하는 척도인 집적도(범프/㎟)가 2000 안팎에 불과하다.

솔더볼을 사용하지 않고 구리와 구리를 직접 연결하는 하이브리드 본딩은 범프 간격(입출력 단자의 간격)이 4㎛급이다. 입출력 집적도도 6만2500에 달한다. 수많은 입출력 단자를 확보해 빠른 신호 전달이 가능하다는 뜻이다. 삼성전자가 2026년 하반기에 개발할 하이브리드 본딩 기반 AP는 범프 간격이 2㎛ 이하로 입출력 집적도는 25만에 달할 것으로 전망된다.

◇HBM도 하이브리드 본딩으로 전환

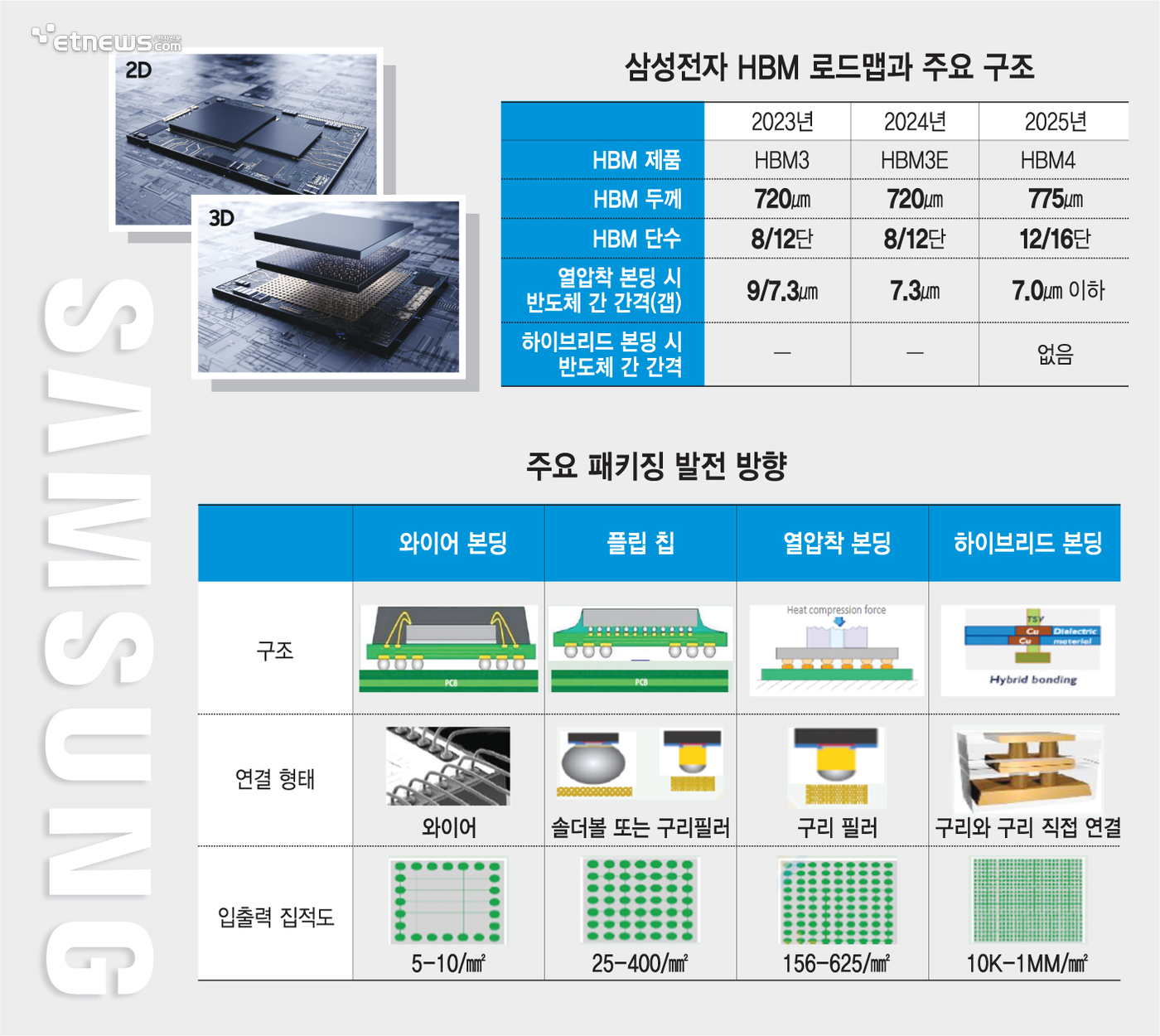

메모리 영역에서도 기존 열압착 본딩에서 하이브리드 본딩 전환이 이뤄지고 있다. 바로 HBM이다. 삼성전자는 HBM4(6세대)에 하이브리드 본딩과 기존 열압착 본딩을 동시에 적용, 개발을 진행하고 있다. 하이브리드 본딩 성과를 파악, 이후 세대에는 본격적인 대전환이 이뤄질 것으로 전망된다. 현재는 HBM3(4세대)를 기반으로 16단 높이까지 하이브리드 본딩으로 구현, 안정적으로 기능이 작동하는 단계까지 왔다.

HBM에서 하이브리드 본딩을 적용하면 위·아래 D램 간 접합 간격이 줄어든다. 기존에는 솔더볼이 있었지만, 하이브리드 본딩은 상하 구리가 맞닿기 때문에 사실상 간격이 없다. 현재 열압착 방식은 D램 간격이 약 7㎛ 수준이다. 매우 좁지만 이 마저도 D램 간 거리를 만들어 신호 전달을 제한하고, HBM 패키지 전체가 높아진다. 하이브리드 본딩은 같은 단수로 쌓을 경우 열압착보다 높이가 낮다.

삼성전자가 자체적으로 분석 결과, 같은 D램 칩일 경우 하이브리드 본딩이 33% 더 공간(높이)을 확보할 수 있는 것으로 파악됐다. 열 저항 효율은 20% 개선되는 것으로 나타났다. 삼성전자는 하이브리드 본딩이 적용된 HBM4를 2025년 양산 목표로 개발 중이다.

◇TC-NCF VS MR-MUF 논쟁 사라질까

삼성전자는 현재 HBM에 비전도성필름(NCF)를 적용하고 있다. D램을 상하로 붙이기 위해서다. 솔더볼을 고정하고 HBM을 접합하는 이 소재는 업계에서 많은 논쟁을 낳았다. 성능 때문이다. 삼성전자는 NCF를, 경쟁사인 SK하이닉스는 액체성 몰디드언더필(MUF) 소재를 HBM 접합에 쓰는데, 어떤 소재가 더 뛰어난가에 대한 이슈가 끊임없이 제기되고 있다. 접합 소재는 D램 접합 뿐 아니라 열 방출 등 HBM 성능을 좌우하기 때문이다.

하이브리드 본딩에서는 위·아래 반도체가 맞붙기 때문에 접합 소재가 필요없다. 이 때문에 NCF와 MUF 소재 활용 수요도 줄어들 것으로 전망된다. 패키징 업계 관계자는 “양사가 모두 HBM에 하이브리드 본딩을 적용할 2026년에는 접합 소재 경쟁이 한풀 꺾어 들 수 있다”며 “시스템 반도체에서도 같은 상황이 펼쳐질 것”이라고 내다봤다.

소재 성능 대신 공정 기술력이 하이브리드 본딩 시대에는 경쟁 우위를 가를 핵심 역량으로 손꼽힌다. 특히 업계에서는 웨이퍼 연마와 절단(쏘잉) 기술에 주목하고 있다. 상하 반도체를 전기적으로 연결하기 위한 구리를 최대한 잘붙게 연마하는 기술이 대표적이다. 웨이퍼에서 TSV 공정 후 구리를 주입했을 때 끝 단을 효율적으로 깔끔하게 연마해야 한다. 이 때문에 웨이퍼 연마 방식 중 하나인 화학적기계연마(CMP) 기술력이 하이브리드 본딩 성과를 좌우할 것으로 전망된다.

패키징 업계 고위 관계자는 “또 하이브리드 본딩에서 이물을 최소화하는 방식으로 웨이퍼를 절단하는 것도 중요하다”며 “이를 위한 정밀한 계측 기술도 필요하다”고 밝혔다.

권동준 기자 djkwon@etnews.com